(ml/kg Kullanılan Emprenye Sistemleri)

Leonardus Janssen, Pulcra Kimya A.Ş. Danışmanı

Erdem Genç, Pulcra Kimya A.Ş. Ön Terbiye Sorumlusu

Erkan Döner, Pulcra Kimya A.Ş. Ege Bölge Sorumlusu

80’li yılların sonları ve 90’ların başlarında, “Maksimum Çözelti Yükleme” teknolojisi , tekstil materyalinin kasar ve alkali pişirme uygulamalarında kullanılan emdirme sistemlerinde oldukça öne çıkmaya başlar. Sözkonusu yıllarda tekstil makine üreticileri tarafından bir çok farklı emdirme ve dozajlama sistemleri önerilmeye başlanmıştı. Bu ünitelerin tipik özelliği, düşük hacimli emprenye üniteleriyle kombine edilerek emdirme işlemi sonunda %100’den daha yüksek oranda çözelti yükleme esasına dayanıyordu.

Bütün bu üniteler (ml/kg) esasına göre dozajlama yapıyordu fakat kumaş üzerinde istenen miktardaki kimyasalı uygulamak için farklı sistemler kullanıyordu.

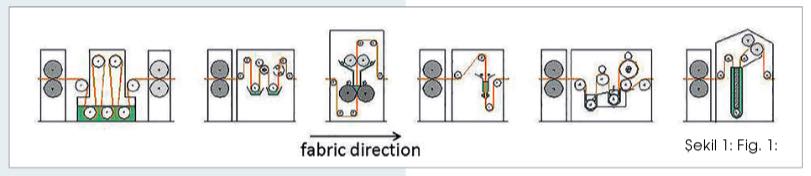

Bu tür emdirme ünitelerinin bazıları Şekil-1’ de görülebilir. Söz konusu örnekler tüm mevcut uygulamaları kapsamaktan çok bazı çalışma prensiplerini gösterme amaçlı olarak verilmiştir. (Şekil 1)

Söz konusu değişik emdirme ünitelerinin çalışma prensiplerini ve bunların işlem sonrası kumaş üzerindeki etkisini anlamak için 2 parametreye odaklanmak gerek; bunlardan birincisi ünitenin mekanik kurulumu, diğeri de emdirme teknesi için kullanılan dozajlama metodudur. Her 2 parametre de tamamıyla ayrıdır ve birbiri ile karıştırılmaması gerekir.

Mekanik kurulum, emdirme teknesinin kimyasal konsantrasyonlar açısından dengeye kavuşmasında tüm degişkenlerden sorumluyken, dozajlama metodu daha çok güvenirlik, doğru ve kolay kullanım açısından değerlendirilmelidir.

Mekanik Kurulum ve Emdirme Teknesi

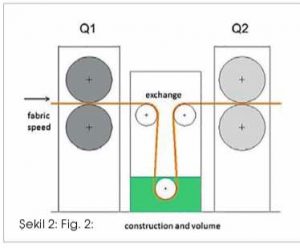

Bir emdirme teknesi sistemi (emprenye sistemi); Şekil 2’deki gibi sistemde neler olduğuna dair her şeyi tanımlayan 4 parametrenin gösterildiği basit bir çizime indirgenebilir. Tekneye giriş sıkması (Q1) ve emprenye ünitesinin yapısı ile birlikte kumaşın özellikleri (tanımlanmış bir hızda, sıcaklıkta ve reçetede), çalışılan kumaş üzerindeki flote yer değişimini belirler. Tekneden çıkış sıkması olan kimyasal sıkma silindiri(Q2) ise kumaş üzerindeki flote miktarını belirleyecektir. (Şekil 2)

Bir emdirme teknesi sistemi (emprenye sistemi); Şekil 2’deki gibi sistemde neler olduğuna dair her şeyi tanımlayan 4 parametrenin gösterildiği basit bir çizime indirgenebilir. Tekneye giriş sıkması (Q1) ve emprenye ünitesinin yapısı ile birlikte kumaşın özellikleri (tanımlanmış bir hızda, sıcaklıkta ve reçetede), çalışılan kumaş üzerindeki flote yer değişimini belirler. Tekneden çıkış sıkması olan kimyasal sıkma silindiri(Q2) ise kumaş üzerindeki flote miktarını belirleyecektir. (Şekil 2)

İlgili parametrenin ölçülmesi (Bölüm 3) ve bu makalede verilen formüllere uygulanması, bir emprenye sisteminde fiziksel olarak neler olup bittiğinin ayrıntılı bir görünümünü verecektir.

Burada kullanılan kısaltmaların çoğu şunlardır:

m in [kg/min] Dakikada Geçen Kumaş Miktarı (Hız x Kilogram/Metre Tül)

t in [min] Zaman (dk)

R in [ml/kg] Reçete (H2O2)

Q1 in [l/kg] Emprenye Sistemine Girmeden Önce Kumaş Üzerindeki Su Miktarı

Q2 in [l/kg] Emprenye Sisteminden Çıkan Kumaş Üzerindeki Flote Miktarı

∆Q in [l/kg] Uygulama Farkı (Q2-Q1)

f Değişim faktörü, 0,0 ile 1,0 arasında sayısal bir değer olarak emprenye sırasında emprenye flotesi tarafından değiştirilen su miktarı

V in [l] Emprenye ünitesinin hacmi, karıştırma kabı ve borular dahil toplam flote miktarı

Epu in [l/kg] Efektif Pick-Up (Epu =Q1*f+∆Q -> ∆Q=Q2-Q1)

Ct in [ml/l] Bir t zamanında emprenye ünitesindeki konsantrasyon

C∞ in [ml/l] Kimyasal Dengede Emprenye Ünitesindeki Konsantrasyon (Zaman t=∞)

C0 in [ml/l] Yeni bir üretime başlanması veya kumaş değişimi gibi t=0 başlangıç anında Emprenyedeki Konsantrasyon

CF in [ml/l] Besleme Flotesinin Konsantrasyonu. (CF, emprenye ünitesine giden su ve kimyasalların toplamının konsantrasyonudur. Besleme Flotesinin miktarıyla karıştırmamalı çünkü Besleme Flotesi Miktarı kumaş üzerine verilen ilave flote (add-on) ile aynı anlamdadır.

Sıkma değerleri, sırasıyla flotenin kumaş üzerine uygulama miktarlarını [l/kg] birimiyle ifade ederler. Sıkma değeri için kullanılan ortak terim %’dir, ancak bu makalede kullanılan formüllerde olası yanlış anlamaların önüne geçmek için [l/kg] birimini de kullanmamız gerekecektir.

Sıkma davranışı ve flote değişimi;

açısından her kumaşın kendine has özellikleri vardır. Kumaş cinsi, makine hızı, uygulanan reçete ve emprenye ünitesi gibi tüm faktörlerin biraraya gelmesi, emdirme teknesi içinde belirli bir “tepki süresi” içinde “kimyasal denge” ile sonuçlanacaktır. Bu tanımda Kimyasal Denge; kumaş cinsi, sıkma oranları, makine hızı vb. diğer tüm parametreler sabit kalmak koşulu ile, bir emprenye sisteminin emprenye flotesinde nihai ve sabit bir konsantrasyona ulaştığı durum olarak adlandırılır.

Tabii ki konsantrasyonda küçük değişiklikler olacaktır, ancak bu değişimler ihmal edilebilir ve normaldir. Yalnızca önemli değişiklikler olduğunda, örn. sıkmada basınç kaybı, kumaş değişimi, dozaj pompası arızası gibi durumlarda emprenye konsantrasyonunda değişiklik gözlenebilir.

Tepki süresi ise, dengede olmayan bir emprenye ünitesinin (makinenin yeni çalışmaya başlaması, su/kimyasal sıkma oranlarında değişim, çalışılan kumaş cinsinin değişmesi gibi anlarda) kimyasal dengeye ulaşması için gereken süre olarak tanımlanır.

Kimyasal Denge

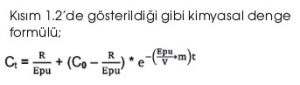

Bir emprenye ünitesindeki konsantrasyon,![]()

zamana bağlı olarak, formül ile ifade edilebilir. Ct emdirme flotesinin (t) zamanındaki konsantrasyonu ve C0 emdirme flotesinin (0) zamanındaki konsantrasyonu (t) birimi [dk] olacaktır.

Efektif pick-up (Epu), istenen reçete (R) ve hacim (V) parametreleri üretim sırasında sabit ve değişmeden kalır.

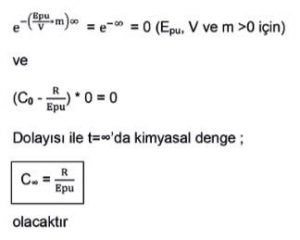

Emrenye ünitesindeki kimyasal konsantrasyon dengeye kesinlikle t = ∞ ‘da ulaşılır. Bu kısım aşağıdaki gösterildiği gibi sıfıra eşittir.

Bu da demektir ki, (ml/kg) bazında dozajlanan bir emprenye sisteminde kimyasal denge her zaman için reçete değerlerinin efektif pick-up değerine bölünmesiyle ulaşılan değerdir. Örneğin,

Reçete : 30 [ml/kg] H2O2, Q1 = 70%, Q2 = 95% ve f = 0,7

Epu = 0,7*0,7+(0,95 – 0,70) = 0,74 [l/kg] R = 30 [ml/kg]

C∞ = 30/0.74 = 40,5 [ml/l] H2O2

Reçete 30 [ml/kg] H2O2, Q1 = 70%, Q2 = 110% ve f = 0,6

Epu = 0,7*0,6+(1,10 – 0,70) = 0,82 (l/kg) R = 30 [ml/kg]

C∞ = 30/0.82 = 36.6 [ml/l] H2O2

Bu sonuçlardan da görüleceği üzere, Epu ne kadar düşük olursa, [ml/kg] bazındaki reçete değeri ile [ml/l] bazındaki kimyasal denge konsantrasyonu arasındaki fark o kadar yüksek olacaktır.

Tepki Süresi ve Güvenli Konsantrasyona Ulaşma Süresi

Bir veya daha fazla parametrede yapılan her bir değişikliğin , emprenye ünitesindeki konsantrasyon üzerinde bir etkisi olacaktır. Sonuçta, bir veya daha fazla parametrenin değiştirilmesinden sonra, emprenye ünitesi yeni bir denge arayışında olacaktır. Yeni bir dengeye ulaşmak için gereken süreye Tepki Süresi denir ve (t)=∞’a dek uzanır.

Yukarıdaki sözkonusu formülasyonda, C∞ konsantrasyonuna ulaşmak için t=∞ süresini beklemek veya hesaplamak pratikte mümkün değildir ve bu sebeple de sadece yukarıdaki formüllerde kullanılır.

Emprenye banyosunun konsantrasyonunda her zaman bazı dalgalanmalar olabileceğini dikkate alarak, ulaşılacak kimyasal dengeyi belli bir aralık içinde hareket eden bir bant genişliği olarak ifade edeceğiz. Böylece, emprenye ünitesinde “güvenli” bir konsantrasyona ulaşmak için daha gerçekçi bir zaman hesaplayabiliriz.

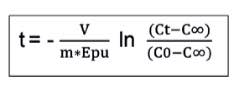

Her Ct değeri için tanımlanmış bir t değe- rine sahip olmanın yanında, her t zamanı bir Ct konsantrasyonu ile ilişkilendirilmiş olacaktır.

Sözkonusu t zamanı ile Ct konsantrasyonu arasındaki ilişki aşağıdaki formülde verilmiştir:

t= C0’dan Ct’ye geçen zaman C0=Başlangıç Konsantrasyonu

Ct = t zamanında konsantrasyon

C∞ = Beklenen Denge Konsantrasyonu (R/Epu)

V = Tekne hacmi

Epu = Efektif pick-up (Q1*f+∆Q)

m = Dakikada geçen kumaş ağırlığı (kumaş/dk)

Bu makalenin ilerleyen bölümlerinde, belirli bir kumaş ile çalışırken önemli işlem parametrelerinin çoğunun nasıl ele alınacağını açıklayacağız. Bu parametreleri bildikten sonra, emprenye sisteminin tanımlanmış bir konsantrasyona ulaşması için gereken zamanı hesaplayabiliyor olacağız.

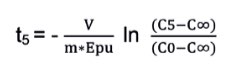

Bu noktada, beklenen kimyasal denge konsantrasyonunun ±% 5 veya ±% 10’luk bir hassasiyetle eşlenecek şekilde emprenye ünitesinin “tepki süresi”ni hesaplamak artık kolaydır.

C5 = C∞ * 0,95 Başlangıç konsantrasyonu bek- lenen denge konsantrasyonundan düşükse C5 = C∞ * 1,05 Başlangıç konsantrasyonu beklenen denge konsantrasyonundan yüksekse

(C10 için sırasıyla 0,90 ve 1,10)

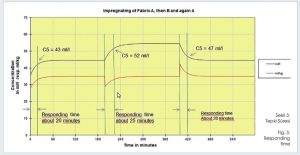

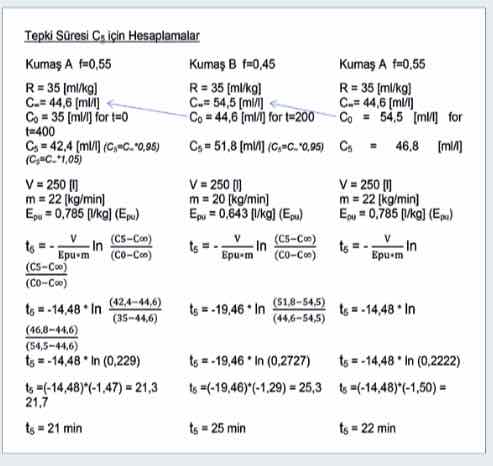

Şekil 3’teki diyagram , aşağıda verilen örnekteki değerleri kullanarak , farklı kumaşlarla bir üretim çalışmasını simüle ederek , tepki süreleri hakkında bir fikir vermektedir.

Örnek:

Örnek:

Bir üretim önce A kumaşı ile başliyor, 200 dakika sonra B kumaşına geçiliyor ve 400 dakika sonra da tekrar A kumaşı olarak devam ediyor.

Her 2 kumaş için 35 ml/kg’lık bir reçete olsun Proses Hızı : 80 m/dak

Emprenye ünitesinin flote miktarı : 250 lt (Şekil 3)

Kumaş A’nın parametreleri Gramaj: 275 [g/m] or 0,275 [kg/m] Q1: 70% veya 0,70 [l/kg]

Q2: 110% veya 1,10 [l/kg]

f: 0,55

Kumaş B’nin parametreleri: Gramaj : 250 [g/m] or 0,250 [kg/m] Q1: 65% veya 0,65 [l/kg]

Q2: 100% veya 1,00 [l/kg]

f: 0,45