The evaluation of nonwoven materials with different features on the top surface layer which is one of the critical baby diapers components, the investigation and characterization of the effect on the finished product performance

The evaluation of nonwoven materials with different features on the top surface layer which is one of the critical baby diapers components, the investigation and characterization of the effect on the finished product performance

Ezgi Sayınkaplan Evyap Sabun Yağ Gliserin San. ve Tic. A.Ş

ÖZET

Bebek bezlerinden beklenen en önemli performans kriterlerinin bebeğin cildini kuru tutması, bebek bezinin, bebeğin anatomik yapısıyla uyumlu olması ve idrarın bebekte pişik oluşumuna engel olmasının sağlanması için sıvının hızlı bir şekilde ciltten uzaklaştırılıp etkin bir şekilde dağıtılması olarak sıralanabilir. Özellikle pişik/tahriş gibi problemlerinin sebeplerinden biri de bebeğin cildinin ıslak kalması durumunda bebeğin hareket etmesiyle oluşan sürtünme kaynaklıdır. Dolayısıyla bebeğin cildi ile temas eden üst yüzey (topsheet) tabakasının kuru olması pişik ve tahriş problemi açısından oldukça önemlidir.

Bu çalışma kapsamında, bebek bezinin kritik bileşenlerinden biri olan üst yüzey (topsheet) hammaddesine yönelik çalışmalar yapılmıştır. Çalışma dahilindeki nonwoven (dokunmamış kumaş) malzemelerinin SEM ve temas açısı ölçüm çalışmaları yapılarak; farklı karakter ve ağırlığa sahip nonwoven malzemelerin bebek bezi bitmiş ürün performansına etkisi incelenmiştir.

Anahtar Kelimeler: Bebek bezi, üst yüzey, dokumasız kumaş, hijyenik ürün, kompozit malzeme

ABSTRACT

The most important performance criteria expected from diapers can be listed as keeping the baby’s skin dry, the diaper to be compatible with the baby’s anatomical structure and to ensure that the urine is removed from the skin quickly and effectively distributed to prevent diaper rash. One of the reasons for problems such as diaper rash/irritation is caused by friction due to the movement of the baby if the baby’s skin remains wet. Therefore, the dryness of the topsheet layer in contact with the baby’s skin is very important in terms of rash and irritation problem. Within the scope of this article, studies were carried out on the top surface (topsheet) raw material, which is one of the critical components of the diaper.

SEM and contact angle measurement studies of nonwoven (non-woven fabric) materials included in the study were performed; the effect of nowoven materials with different character and weight on the finished product performance of the diaper was examined.

Key words: Baby diaper, topsheet, nonwoven fabric, hygienic product, composite material

1. GİRİŞ

Bebek bakım ürünleri, kadın hijyen ürünleri ve yetişkinler için inkontinans ürünleri gibi emici hijyen ürünler günlük yaşamın önemli bir parçasıdır. Bebek bakım ürünleri bebek bezi, bebek külot bezi, ıslak ve kuru mendilleri kapsamaktadır. Bebek bezi günümüzde en önemli tek kullanımlık emici hijyen ürünlerinden biri olarak kabul edilmektedir.

Bebek bezinin fonksiyonları;

– Bebeğin idrarını emmek,

– Islaklığı bebeğin cildinden uzaklaştırmak,

– Bebeğin anatomik yapısıyla uyumulu olmak,

– İdrarı bez boyunca etkin bir şekilde dağıtıp, emici tabakanın içerisinde tutmak olarak sıralanabilir. Bu işlevlere, bebek için maksimum rahatlık, bebeklerin bacakları ve bez bölgesine iyi bir uyum, pratik kullanışlılık ve bebek için daha az pişik yapması eşlik etmelidir.

Bu işlevleri yerine getirmek için bir bebek bezinin gereksinimleri;

– İyi cilt bakımı koşullarını kolaylaştırmak için yüzey katmanını mümkün olduğunca kuru tutmalı,

– Sıvıları yüzeyden etkili bir emici katmana aktarmalı,

– İletilen sıvıları emmeli ve yapıdan yüzeye geri serbest bırakılmayacak şekilde depolamalı,

– İdrarı içinde tutmak için verimli bir muhafaza sistemi sağlamalıdır [1].

Son yıllarda bebek bezi, bir tarafı dokunmamış bir malzeme ile ve diğer tarafı ince, nefes almayan bir filmle kaplanmış büyük hacimde selülozdan oluşan nispeten basit bir yapıdan, her katmanının özel olarak tahsis edilmiş bir göreve sahip olduğu çok katmanlı karmaşık bir yapıya dönüşmüştür.

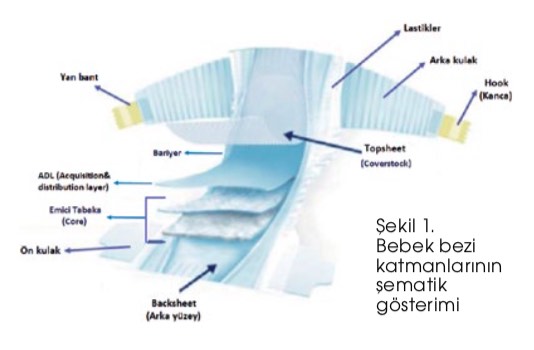

Bebek bezi ürünü ile ilgili farklı şirketler tarafından takip edilen birçok varyasyon ve kombinasyon olsa da, tipik olarak tek kullanımlık bir bebek bezi; üst yüzey-nonwoven (coverstock), toplama ve dağıtma tabakası (acquisition and distribution layer)-nonwoven, emici tabaka (core), dış yüzey (backsheet)-(NW içeren lamine katman), emici tabakayı saran katman- nonwoven, bariyer-nonwoven, lastik, ön bant (nonwoven içeren lamine katman) ve yan banttan (nonwoven içeren lamine katman) oluşur. Bebek bezinin katmanları göz önüne alındığında farklı fonksiyonel görevlere sahip olsalar da bu malzemelerin büyük çoğunluğunu nonwoven malzemelerin oluşturduğu görülmektedir [2]. (Şekil 1)

Bir dokunmamış malzeme (nonwoven); mekanik, kimyasal, termal ve bunların kombinasyonları ile gerçekleştirilen elyafların birbirine bağlanması veya birbirine kenetlenmesiyle veya her ikisiyle birlikte üretilen bir tekstil yapısıdır.

Nonwoven endüstrisi, dünyanın en hızlı büyüyen endüstrilerinden biridir. Son 20 yılda ortalama % 10’luk bir büyüme sergilemekte ve önümüzdeki 10 yılda bu büyüme oranının devam edeceği öngörülmektedir. Nonwovenların hızlı gelişmesi ve ticari kabul görmesindeki en önemli nokta, özel nitelikteki malzemeleri daha kısa sürede ve uygun fiyatlarla üretebilmektir [3].

Nonwovenların, bebek bezlerinden endüstriyel yüksek performanslı tekstillere kadar çok sayıda uygulama alanları bulunmaktadır. Nonwovenlar, dayanıklı son kullanım veya tek kullanımlık uygulamalar için kullanılabilirler. Uygulamaları, kişisel bakım, sağlık bakımı, giyim, ev ürünleri, otomotiv, inşaat, jeotekstil ve filtrasyon gibi çok yönlüdür. Nonwovenlar, hafif oldukları için ambalaj endüstrisinde giderek daha fazla tercih edilen bir malzeme haline gelmektedir ve endüstriyel ambalaj ağırlığının azaltılması ile daha az hammadde kullanımı, üretimde daha az enerji kullanımı ve nakliye tarafında ortaya çıkan karbondioksit emisyonlarının azalmasıyla sonuçlanmaktadır [4].

Hijyen açık ara nonwoven üretiminin % 33,3’ünden fazlasını kaplayarak bu kategorilerin en büyüğü, bunu % 17,9 ile inşaat mühendisliği (inşaat ve yapı malzemeleri) izlemektedir [5].

Nonwovenlar, herhangi bir kısıtlama olmaksızın elyaftan yapılır. Bunlar, geleneksel tekstil endüstrisinde kullanılan birkaç milimetre uzunluğunda çok kısa veya çok uzun lifler olabilir. Nonwovenları oluşturan liflerin, bir ağa dönüştürülmek için dokuma ve örmede olduğu gibi iplik eğirme işleminden geçmesine gerek yoktur. Nonwoven’u oluşturmak için kullanılan elyaflar, özelliklerine ve son kullanımda beklenen performansa göre seçilir. Hem kesik elyaf hem de filament lifler kullanılabilir ve farklı uzunluklardaki liflerin yanı sıra farklı jenerik grupların liflerinin karıştırılması da mümkündür [3].

Genel olarak, bir dokunmamış malzeme, bir veya daha fazla teknik kullanılarak yapıştırılarak güçlendirilmiş liflerden veya filamentlerden yapılmış bir malzemedir. İlk dokunmamış kumaşlar, geleneksel tarak makineleri kullanılarak yapılmıştır. Daha sonra taranmış tülbent şeklinde fiberler mekanik, kimyasal veya termal metotlar ile birbirine bağlanır. Polimer ekstrüzyonundaki gelişmeler ile nonwoven üretim teknikleri genişlemiştir. Spunbonding teknolojisinin gelişimi, nonwoven üretiminde atılan büyük bir adımdır.

Tüm nonwoven işlemleri uygun bir form oluşturulması için gerekli fiberlerin hazırlığı ve lifleri yapıştırmak için uygun bağlanma prosesi olmak üzere iki aşamaya ayrılabilir. Elyaf tipi, ağ oluşturma ve yapıştırma teknikleri son kullanımda ihtiyaç duyulan karakteristiğe göre seçilmelidir. Dokunmamış kumaş imalatının en önemli avantajlarından biri, bunun bazı istisnalar olmasına rağmen, genellikle doğrudan hammaddeden bitmiş kumaşa kadar tek bir sürekli işlemde yapılmasıdır. Bu da doğal olarak, üretimin işçilik maliyetinin düşük olduğu anlamına gelmektedir [6, 25].

Her bir dokunmamış kumaş üretim yöntemi aşağıda verilen jenerik adımları içerir:

-Fiber/hammadde seçimi

-Ağ (web) oluşumu

-Bitirme (finishing) ve converting

Ağ oluşturma için 3 ana teknik mevcuttur.

1. Kuru sistemler (Drylaid)

2. Islak sistemler (Wetlaid)

3. Sonsuz elyaflı (Polimer-bazlı) sistemler (Spunlaid) [3].

1.1. Nonwoven üretim teknikleri

1.1.1. Kuru sistemler (Drylaid system)

Kuru sistemde dokunmamış malzeme üretme işlemi; ağ oluşumu, katmanlama ve yapıştırma olmak üzere üç temel aşamadan oluşur. Kuru proseste 12-100 mm veya daha uzunlukta konvensiyonel kesikli elyaflar (staple fibers) kullanılır [7]. Tarama (Carding) ve havalı serme (Airlaid) olmak üzere 2’ye ayrılır.

1.1.1.1. Tarama (Carding)

Dokunmamış kumaş oluşumu genellikle bir veya daha fazla uzun tarakları besleyen otomatik elyaf karıştırma ve açma sisteminden oluşur. Taraklamanın temel amacı, birbirine dolanmış lifleri balyalardan ayırmak ve tek tek lifleri bir ağ biçiminde beslemektir. Hava ile işleme sistemindeki bu lifler kuru halde iken işleme tabi tutulur.

Burada temel işlemler, kullanılacak elyaflara tarama yapılarak açılması, tarağa beslenmesi ve ağ yüzey elde edilmesi şeklindedir. Mekanik bir proses olan tarama işleminde harmanlanmış elyaf karışımı, istenilen son ürün ağırlığına göre hava akımıyla tarak bölgesine beslenir. Elyaf karışımı, üzerinde özel tellerin bulunduğu silindirlerle taranarak düzgün paralel bir doku haline getirilir. Paralellik karıştırıcı silindirlerle bozulur ve karmaşık yapıda homojen bir doku elde edilir. Böylece boyuna mukavemetli (MD, machine direction) olan dokuya enine yönde de (CD, cross direction) bir miktar mukavemet kazandırılır [3].

Taraklama, kesikli liflerden nonwoven kumaş üretmek için kullanılan en yaygın işlemdir. Taraklamanın amacı elyaf balyalarını minimum elyaf kırılmasıyla tek tek elyaflara ayırmaktır. Bu nedenle, tarama işlemi, farklı lif türlerinin açılması ve karıştırılmasından oluşur. Normal bir taraklama işleminde, lifler çapraz yönden (cross direction, CD) ziyade makine yönü (machine direction, MD) boyunca daha fazla yönlendirilir [7].

1.1.1.2. Havalı serme (Airlaid)

Havalı serme (Airlaid) sisteminde lifler de kuru hallerinde işlenir. Havalı serme işleminin icadı, teknolojiyi 1980’lerin başında M&J Fibertech şirketine satan 1960’larda Danimarka’da Karl Krøyer’e atfedilir. Yirmi yılı aşkın bir süredir, ikincisi 2004 yılında Oerlikon Neumag tarafından satın alınana kadar neredeyse tüm ticari airlaid teknolojisi Danimarka’da Dan-Web ve M&J şirketleri tarafından üretilmiştir.

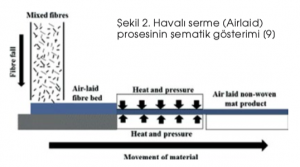

Havalı serme (Airlaid) prosesinde 3 ana adım vardır: elyaf defibrasyonu, ağ oluşumu ve ağın bağlanma işlemi.

Defibrasyon işleminde, selüloz hamuru, karton benzeri bir his veren, oldukça sıkıştırılmış bir rulo halinde elde edilir. Merdaneler, hamurları ayrı ayrı gevşek liflere ayıran, yüksek hızda dönen bir dizi küçük çekiç içeren değirmenlere beslenir. Lifler daha sonra ağ oluşturma sistemine taşınır ve aynı zamanda kesikli lifler, lifleri tek tek gevşeten ve birbirinden ayıran açma sistemine beslenir [8].

Havalı serme işlemi ile ağ üretmek için kullanılan iki ana biçimlendirme teknolojisi vardır.

Birinci teknolojide selüloz hamuru ve kesikli lifler kaba bir elekten elenir ve vakum yardımıyla altındaki şekillendirme teli üzerine biriktirilir. İkinci sistemde şekillendirici kalıplar kullanılır. Lifler, şekillendirme telinin genişliğini kapsayan büyük bir silindirdeki bir dizi delikten veya yarıktan geçer. Her iki teknolojide de kağıt hamuru şekillendirme telinin altına yerleştirilmiş vakum sistemi ile tutulur ve süper absorban polimerler veya koku kontrol mekanizmalı toz gibi katkı maddeleri dahil edilebilir [8].

Havalı serme işleminde kullanılan liflerin uzunluğu 20 ile 60 mm arasında değişmektedir. Daha kısa elyaf uzunlukları  hava akımında kolaylıkla birim hacim hava başına daha büyük miktarda lif taşıdıkları için daha yüksek üretim hızlarında çalışılmasına izin verir ve toplayıcıda birikir. Daha uzun lifler, daha yüksek hava hacmi gerektirir. Havalı serme işlemi ile ilgili sorunlar hız, oluşturulan ağın homojenliği ve ağırlık sınırlamaları olarak sıralanabilir. Havalı serme işleminde oluşturulacak ağın homojenlik probleminden dolayı hava ve elyaf hacmindeki değişimden dolayı, izotropik ağları 30 g/m2 ‘den daha hafif yapmak pratik değildir [7]. Şekil 2.

hava akımında kolaylıkla birim hacim hava başına daha büyük miktarda lif taşıdıkları için daha yüksek üretim hızlarında çalışılmasına izin verir ve toplayıcıda birikir. Daha uzun lifler, daha yüksek hava hacmi gerektirir. Havalı serme işlemi ile ilgili sorunlar hız, oluşturulan ağın homojenliği ve ağırlık sınırlamaları olarak sıralanabilir. Havalı serme işleminde oluşturulacak ağın homojenlik probleminden dolayı hava ve elyaf hacmindeki değişimden dolayı, izotropik ağları 30 g/m2 ‘den daha hafif yapmak pratik değildir [7]. Şekil 2.

1.1.2. Islak sistemler (Wetlaid system)

Wetlaid nonwovenlar, modifiye edilmiş bir kağıt yapımı prosesi ile yapılan dokunmamış kumaşlardır. Wetlaid işleminde, lifler bir sıvı içinde süspanse edilerek işlem yapılır. Wetlaid nonwoven üretiminde üç ana aşama vardır: su içerisinde fiberlerin şişmesi ve dağılması, ağ oluşumu, kurutma ve bağlama [3]. İlk olarak, lifler kimyasallarla karıştırılır ve su içinde süspanse edilerek bulamaç elde edilir. Ardından tek tip bir malzeme tabakası oluşturmak için suyu tahliye eden özel kağıt makineleri kullanılır, daha sonra lifler bağlanır ve kurutulur [7].

Kumaşın makine yönü:çapraz yönü (MD:CD) oranı şekillendiricinin açısı ve suyun akış hızı ile ayarlanabilir. Islak serme işlemi için genellikle 10 mm’den küçük kısa liflere ihtiyaç vardır ve elde edilen kumaş 10 ile 540 g/m2 arasında değişen bir birim ağırlığa sahiptir. Islak serme işlemi havalı serme işlemi ile karşılaştırıldığında, yüksek verimlilik, malzeme özelliklerin yöneliminin kontrolü ve düşük temel ağırlıkta yüksek homojenlik gibi avantajlara sahiptir. Ayrıca birçok farklı elyaf türünü işleyebilme ve her tip kesik fiberi su içerisinde dağıtabilme gibi avantajlara da sunmaktadır. Islak serme ile elde edilmiş dokunmamış kumaşlar için tipik uygulamalar arasında çay poşetleri, ıslak mendiller, ameliyat önlük ve örtüleri ile havlular bulunur [10].

1.1.3. Sonsuz elyaflı (Polimer-bazlı) sistemler (Spunlaid)

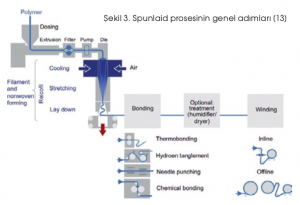

Spunlaid sistemi, polimer hammaddeden filamentlerin ekstrüzyonunu içerir. Polimerden kumaş elde edilen sürekli bir prosestir. Spunlaid nonwovenlar çeşitli yollarla (spunbond, meltblown, apertured filmleri ve bu ürünlerin çok katmanlı kombinasyonları) üretilebilir. Spunlaid makinelerde, özellikle meltblowing işlemi ile mikro elyaf üretmek de mümkündür, bu da daha iyi filament dağıtımı, fiberler arası daha küçük delikler sayesinde daha iyi filtrasyon, daha yumuşak his ve ayrıca daha hafif kumaşlar elde etme avantajı sunmaktadır [3, 26].

Spunlaid veya spunbonding prosesi; polimerin erimesini, filament ekstrüzyonunu ve ağın bağlanmasını içeren tek aşamalı bir işlemdir.

Genel olarak, polipropilen, poliester, poliamid ve benzeri gibi yüksek moleküler ağırlıklı polimerler, homojen ağlar üretmek için eğirilerek işlenebilir. Spunbonding, elyaf eğirmeyi tülbent (ağ) oluşumu ile birleştirir. Ağ, filament demetlerinin hareketli kayış üzerine vakumla biriktirilmesiyle oluşturulur. Nihai kumaşta belirli bir özelliği elde etmek, filament demetlerinin toplama kayışına doğru hareket ederken mekanik veya aerodinamik olarak çaprazlanmasıyla kontrol edilir.

Polipropilen, poliester, poliamid gibi fiberler yüksek mukavemet göstermelerine karşılık çoğunlukla hidrofobik davranış sergilemektedir. Bu fiberlere hidrofilik özellik kazandırabilmek amacıyla bitim işlemi (spin finish) uygulanmaktadır. Spin finish yağının ya da spin finish yağı uygulanmış liflerin hidrofiliklik derecesi suyla yaptıkları temas açısı ölçülerek belirlenir.

Polipropilen, poliester, poliamid gibi fiberler yüksek mukavemet göstermelerine karşılık çoğunlukla hidrofobik davranış sergilemektedir. Bu fiberlere hidrofilik özellik kazandırabilmek amacıyla bitim işlemi (spin finish) uygulanmaktadır. Spin finish yağının ya da spin finish yağı uygulanmış liflerin hidrofiliklik derecesi suyla yaptıkları temas açısı ölçülerek belirlenir.

Nonwoven’u oluşturan liflerin su ile yaptığı temas açısı 90 dereceden düşükse hidrofilik özellik gösteriyordur. Temas açısı 0 dereceye yaklaştıkça hidrofiliklik artar ve 0 dereceye çok yakın olduğunda ‘malzeme süper hidrofiliktir’ denir. Temas açısı 90 dereceden büyükse malzeme hidrofobiktir ve 140 dereceden büyük temas açılarında ‘süper hidrofobik’ olarak adlandırılır [11, 12]. Şekil 3.

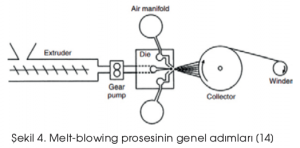

Meltblown işlemi, reçineleri tek bir entegre işlemle dokunmamış kumaşlara dönüştüren spunbond işlemi ile benzerdir.

Filamentlerin dokunmamış kumaşa dönüşümünün entegre edildiği, polimeri sürekli filamentlere doğrudan  dönüştürmeyi içeren bir dokunmamış kumaş üretim sistemidir [13]. Yüksek hızlı sıcak havanın bir ekstrüder kalıp ucundan erimiş termoplastik reçineyi bir konveyöre üflediği tek adımlı bir işlemdir. Normal tekstil lifleri boyutundaki liflerden ziyade yalnızca mikroelyaf üretmek için kullanılan benzersiz bir süreçtir [3, 26]. Şekil 4.

dönüştürmeyi içeren bir dokunmamış kumaş üretim sistemidir [13]. Yüksek hızlı sıcak havanın bir ekstrüder kalıp ucundan erimiş termoplastik reçineyi bir konveyöre üflediği tek adımlı bir işlemdir. Normal tekstil lifleri boyutundaki liflerden ziyade yalnızca mikroelyaf üretmek için kullanılan benzersiz bir süreçtir [3, 26]. Şekil 4.

1.2. Kumaş bağlama teknikleri

Dokunmamış kumaş bağlama teknikleri, nihai kumaş uygulamalarına veya ağ oluşturma yöntemine bağlı olarak mekanik, kimyasal ve termal bağlama olmak üzere üç kategoriye ayrılabilir. Bazen ise belirli özelliklere sahip ürünler elde etmek için farklı yapıştırma yöntemlerinin kombinasyonu da uygulanabilir.

1.2.1. Mekanik bağlama

Mekanik bağlama iğne delme (needle punching) ve su ile bağlama (spunlacing/hydroentangling) olarak sınıflandırılabilir.

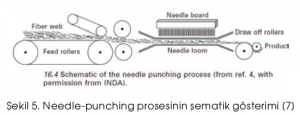

1.2.1.a. Needle punching

Pistonlu dikenli iğneler aracılığıyla lifleri mekanik olarak birbirine kenetleyerek dokunmamış ağ yapılarını bağlama  işlemidir. Bağlanmamış ağ, iğneli dokuma tezgahı boyunca hareket ettikçe ağ konsolide olur ve elyafın birbirine geçmesi nedeniyle daha güçlü hale gelir. Lifler, ileri geri hareket eden dikenli iğnelerle (keçe iğneleri) mekanik olarak birbirine dolanır. Konsolidasyon seviyesi iğne yoğunluğu ile kontrol edilir. Ağır nonwoven kumaşlar için uygun tek bağlanma yöntemidir. Needle punched kumaşlar uzayabilir, hacimli, bükülebilir ve son derece emicidir. Hem kuru prosesle hem de sonsuz elyaflı prosesle elde edilmiş ağlar needle punching bağlanma yöntemi ile bağlanabilir. Needle punching ile işlenmiş kumaşlar, halı arkalık kumaşları, otomobil halıları, tavan döşemeleri, battaniyeler ve jeotekstil kumaşlar olarak kullanılmaktadır [15, 16]. Şekil 5.

işlemidir. Bağlanmamış ağ, iğneli dokuma tezgahı boyunca hareket ettikçe ağ konsolide olur ve elyafın birbirine geçmesi nedeniyle daha güçlü hale gelir. Lifler, ileri geri hareket eden dikenli iğnelerle (keçe iğneleri) mekanik olarak birbirine dolanır. Konsolidasyon seviyesi iğne yoğunluğu ile kontrol edilir. Ağır nonwoven kumaşlar için uygun tek bağlanma yöntemidir. Needle punched kumaşlar uzayabilir, hacimli, bükülebilir ve son derece emicidir. Hem kuru prosesle hem de sonsuz elyaflı prosesle elde edilmiş ağlar needle punching bağlanma yöntemi ile bağlanabilir. Needle punching ile işlenmiş kumaşlar, halı arkalık kumaşları, otomobil halıları, tavan döşemeleri, battaniyeler ve jeotekstil kumaşlar olarak kullanılmaktadır [15, 16]. Şekil 5.

1.2.1.b. Spunlacing/hydroentangling (Hidro- bağlama)

Son yıllarda popülaritesi oldukça artmış olan hidro-bağlama, yüksek hızlı su jetleri aracılığıyla bir ağdaki liflerin bağlanmasını içerir. Fiberlerin birbirine bağlanması, su jetleri ve komşu elyafları iç içe geçiren ağda yaratılan türbülanslı su akışının birlikte etkileri ile ortaya çıkar [17].

1.2.2. Kimyasal bağlama

Kimyasal veya reçine bağlama, bir kimyasal bağlayıcının uygulanmasıyla liflerin bağlanması için genel bir terimdir. Kimyasal bağlama, liflerin birbirine yapıştırılması, kurutulması ve bağlayıcının güçlendirilmesi amacıyla, ağın tamamının veya alternatif olarak izole edilmiş kısımlarının kimyasal bir bağlayıcıyla işlemden geçirilmesini içerir [3]. Günümüzde fiber ağları yapıştırmak için en sık kullanılan kimyasal bağlayıcılar, polivinil asetat, polivinilklorür, stiren/bütadien reçinesi, bütadien ve poliakrilik veya bunların kombinasyonları gibi vinil malzemelerden yapılan su bazlı bağlayıcılardır. Fakat en yaygın kullanılan bağlayıcı latekstir çünkü ekonomiktir, uygulaması kolaydır ve oldukça etkilidir. Kimyasal bağlayıcılar, lif üzerinde ağırlıkça yaklaşık % 5 ila % 60 arasında değişen miktarlarda ağlara uygulanır [7].

Kimyasal bağlayıcı, doyurma, püskürtme, baskı veya köpürtme teknikleriyle ağa uygulanır. Daha sonra bağlayıcı, sulu bileşenin buharlaştırılmasıyla kurutulur. Bu aşama sırasında, suyun yüzey gerilimi bağlayıcı partikülleri birlikte çekerek lifler üzerinde bir film oluşturur. Son aşama kürlemedir ve bu aşamada ağ, kurutmaya göre daha yüksek bir sıcaklığa çıkarılır. Kürlemenin amacı, polimer partiküllerinin hem içinde hem de arasında çapraz bağlar ve lifler arasında sabit bağlar geliştirmektir. Bağlama için termoplastik liflere alternatif olarak termoplastik tozlar kullanılabilir [3].

1.2.3. Termal/Isıl bağlama

Termal bağlama sisteminde, erimeye neden olmadan genellikle elyafları yumuşatmak ve ardından birbirine kaynatmak veya kaynaklamak için basınçla birlikte ısı kullanır [10]. Başka bir tabirle termoplastik bir bağlayıcı içeren bir ağ yapısını bağlamak veya stabilize etmek için ısının kullanılması işlemidir. Elverişli işlem davranışı, kimyasal bağlayıcıların (lateks, reçine vs.) olmaması (yani çevre dostu), yeni elyaf ve makinelerin mevcudiyeti nedeniyle nonwovenlarda kullanılan en popüler bağlama yöntemidir. Bağlama; bir kalender, bir fırın, bir radyant ısı kaynağı veya bir ultrasonik dalga kaynağı tarafından ısı ve basıncın doğrudan etkisiyle sağlanır. Termoplastik bağlayıcı, elyaf, ağ veya toz formunda olabilir.

Dört termal bağlama yöntemi vardır. Sıcak kalenderleme, fırın bağlama, ultrasonik bağlama ve radyant ısı bağlamadır [7]. Termal yapıştırma, bebek bezleri için üst yüzey (topsheet) endüstrisinde kullanılan önde gelen yöntemdir. Elyaf ağ, ağın bağlandığı ısıtılmış kalender silindirleri arasından geçirilir. Çoğu durumda, kumaşa yumuşaklık ve esneklik kazandıran kabartmalı merdaneler kullanılan point bonding yöntemi en çok kullanılan yöntemdir. Düz rulo kullanımı, kumaşın tüm yüzeyini bağlayarak mukavemeti arttırır, ancak pofidiklik ve yumuşaklığı azaltır. Area bonding; sert, ince, nispeten uzayamaz fakat mekanik anlamda güçlü malzemeler üretir. Havayla bağlama (Through-air) yöntemi; ağırlıklı olarak orta ve yüksek gramajlı dokusuz kumaşlar (jeotekstiller ve halı altlığı) ile filtrasyon ve mobilya uygulamaları için yüksek hacimli dokusuz kumaşlar için kullanılmaktadır [3].

1.3. Nonwoven pazarındaki gelecek trendler

Dokunmamış kumaş endüstrisi, endüstrinin dokuma ve örme malzemelerinin yerine düşük maliyetli ve düşük performanslı malzemelerin kullanılması ile maliyet avantajlı olarak görüldüğü için 1950’lerden beri çeşitli evrim aşamalarından geçmiştir. 1980’lerde nonwovenlar, daha düşük maliyetle benzer performans düzeyi sunarak birçok alanda geleneksel tekstillerle giderek daha fazla rekabet etmiştir. Yaklaşık 1990’lara kadar, dünyanın nonwoven endüstrisinin çoğu proses teknolojisinin geliştiği özellikle Amerika Birleşik Devletleri, Avrupa ve Japonya’ya dayanmaktaydı. Büyük ölçekli üretim tesislerinin sermayesinin son derece yoğun olması, küçük şirketlerin özellikle spun-laid, wet-laid ve spunlace gibi teknolojiler için üretim hatları kurmasını çok riskli hale getirmektedir.

Son tahminlere göre, toplam nonwoven satışlarının %90’ının yaklaşık 40 şirket tarafından yapıldığı düşünüldüğünde, sektörün hala sermayesinin yoğun olduğu görülmektedir. Bununla birlikte, küçük şirketlerin inovasyona ve yeni ürün geliştirmeye karşı etkileyici yaklaşımı, yeni şirketlerin nonwoven endüstrisinin geleceğinde aktif bir liderlik rolü üstlendiğinin bir göstergesidir. Bebek bezleri, hijyenik pedler ve yetişkinler için inkontinans bezler gibi emici hijyen ürünlerinin birincil ve en önemli işlevi idrar ve adet sıvısı gibi vücut sıvılarını emmektir [18].

Ancak bu özelliğin sağlanması tek başına yeterli değildir çünkü hijyenik açıdan sıvıyı emdikten sonra ürünün yüzeyinin kuru olması ve ayrıca emilen sıvının dış yüzeye sızmaması için ürünün içinde kalması gerekir. Bunu başarmak için, idrar veya adet sıvısının yüzey tabakasından geçmesi ve emici core katmanı içinde emilerek burada tutulması gerekir. Literatürde bu zor problemin üstesinden gelmek için belirtilen birçok yaklaşım vardır. Yaygın bir çözüm, ürünlerin yüzeylerinde sıfıra yakın ve iç kısımda maksimum olan bir emicilik derecesinden oluşması gerektiğini belirtir. Bu derecelendirme, her bir katmandaki bileşenlerin ve düzenlemelerinin uygun şekilde seçilmesi gereken çok katmanlı dokunmamış malzemeler bileşimi kullanılarak elde edilir [19].

Geçtiğimiz son yıllarda, inovasyonların çok büyük çoğunluğu emici hijyen ürünlerinde farklı malzemeler ve farklı teknolojilerin kombinasyonunu kullanarak hazırlanmış nonwoven kompozit malzemelerde yapılmıştır. Farklı malzemeleri ve farklı teknolojileri bir araya getirmek için çok sayıda olasılık denenmiştir. Bunların bir kısmı ticari ürünlerde sürekli olarak kullanılmaktadır. Kompozit nonwovenların geliştirilmesindeki en büyük etki spunmelt sistemlerinin üzerine yapılmıştır [1].

Örneğin; spunbond/meltblown (SM), spunbond/meltblown/spunbond (SMS) ve spunbond /meltblown /meltblown / spunbond (SMMS) vb. bunun yanısıra, mukavemet ve mekanik stabilite sağlayan polipropilen ile yumuşaklık ve daha büyük termal bağlama kolaylığına katkıda bulunan polietilen kılıftan oluşan polipropilen-polietilen iki bileşenli spunbond dokunmamış malzemeler geliştirilmiştir. Dahası, pamuk yüzeyli spunbond kompozit nonwoven gibi birçok farklı malzeme spunbond veya meltblown nonwoven üretim yöntemi ile pamuk merkezli kompozit emici hijyen ürünlerinin dış yüzeyleri de geliştirilmiştir [20]. Ayrıca, nonwoven malzemelere pamuk malzemesinin yanısıra bambu, trilobal, lyocell, viskon veya farklı elyaf içerikli malzemeler eklenerek farklı fonksiyonel özellikler kazandırılabilmektedir.

Pamuk lifi, doğal lifler arasında, yaygın olarak nonwoven uygulamalar için kullanılır ve pamuğun nonwoven lif ürünlerinde küresel pazarın % 8’ini oluşturduğu tahmin edilmektedir. Pamuğun avantajları arasında dayanıklı, nefes alabilen, biyolojik olarak parçalanabilirlik ve yumuşak bir elyaf olduğu bilinmektedir. Ağartılmış pamuk lifleri, üstün görünümü ve yüksek emiciliğinin yanı sıra yumuşak ve nefes alabilen özelliklerinden dolayı da kullanılmaktadır. Pamuklu nonwovenların kullanımları arasında bezler, mendiller, filtreler, vatka gibi tek kullanımlık ürünler, bebek bezleri gibi kişisel bakım ürünleri ve kadınlara yönelik hijyen ürünleri ile yatak takımları, yastık dolguları ve ev mobilyaları gibi yarı dayanıklı ürünler yer alır [21].

Lyocell elyaf, rejenere selülozik esaslı bir elyaf türüdür.

Bu lifler, huş ağacı, meşe veya okaliptus gibi bitkilerin odun hamuru selülozundan yaş veya kuru jet çekim yöntemiyle elde edilir. ABD Federal Ticaret Komisyonu, lyocell’i hidroksil gruplarının yer değiştirmesinin gerçekleşmediği ve hiçbir kimyasal ara maddenin oluşmadığı bir organik çözeltiden çökelen selülozdan oluşan bir lif olarak tanımlamakta ve bir rayon alt kategorisi olarak sınıflandırmaktadır. Pamuktan daha fazla emici özelliğe sahip, ipekten daha yumuşak ve ketenden daha serin tuttuğu iddia edilir. Nefes alabilen bir yapıdadır. Yüzeyinde bulunan binlerce mikroskobik kanallar sayesinde sıvıyı önce emer, daha sonra havaya bırakarak, rahat ve kuru yüzey sağlar [22, 23].

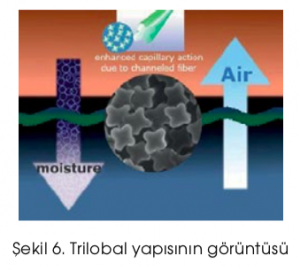

Trilobal lifi, sentetik polipropilen liflerinin enine kesitinin değiştirilmiş versiyonudur. Üç boyutlu yapısı sayesinde sıvı iletkenliği üst seviyededir. Kanallı yapısından dolayı temas ettiği sıvıyı hızlıca yayar. İleri hidrofiliktir. Şekil 6.

Bambu, tropikal iklim bölgelerinde yetişen, 3 – 4 yıl gibi kısa sürede olgunluğa erişen ve kâğıt, mobilya, yapı, gıda, kimya endüstrisi gibi pek çok alanda kullanılan bir bitkidir. Bambu lifi doğal anti bakteriyel özelliği, biyolojik olarak ayrışabilme, yüksek oranda nem tutma kapasitesi, yumuşaklık ve parlaklık, UV ışınlarını kırma gibi özellikleri saye- sinde hijyen uygulamalarında geniş bir kullanım alanı bulmakta ve diğer selülozik liflere alternatif oluşturmaktadır.

Rejenere bambu lifi, enine kesitini incelendiğinde çok miktarda mikro boşluk ve çukurların yer almasından dolayı yüksek seviyede nem tutma özelliğine ve hava geçirgenliğine sahiptir. Bambu lifinin enine kesiti elips şeklinde olup ortası boşluklu bir yapıda olan doğal bambu lifinin bu yapısından dolayı rejenere bambu lifinde olduğu gibi su absorbsiyonu ve nem iletkenliğinin yüksek olduğu sonucu çıkarılmaktadır [24].

2. DENEYSEL YÖNTEM

2.1. Topsheet nonwoven malzemelerin bebek bezi bitmiş ürünündeki performansı

Farklı gsm ve özellikteki 6 adet nonwoven malzemesinin bebek bezinin bitmiş performansına etkisini incelemek amacı ile malzemenin hammadde formuna temas açısı ölçümü ve SEM analizleri yapılmış olup, ayrıca bebek bezi üretim hattında malzemelerin bitmiş ürüne dönüştürülmüş hali ile de kritik performans kriterlerinden ağırlık altında rewet & emme zamanı ve serbest rewet analizleri yapılmıştır.

2.1.1. Ağırlık altında rewet&emme zamanı (AUL) test metodu

Bebek bezi, topsheet (iç yüzeyi) kısmı üstte olacak şekilde düz bir zemin üzerine gerdirilerek yerleştirilir. Bezin ‘Rewet noktası’ olarak adlandırılan (emici bölgenin orta noktasının 2,5 cm yukarısı) işaretlenir. AUL aparatı, sıvı akış tüpü görülecek şekilde rewet bölgesi ortalanarak yerleştirilir. Maxi size için ilk seferde 120 ml; 2. ve 3. seferde 60 ml olacak şekilde %0,9’luk NaCl çözeltisi kullanılır. 1. Dozaj aparatın ortasındaki tüpün içine kronometreye basılarak boşaltılır. Sıvının tamamen bittiği andaki zaman ‘1. emme zamanı’ olarak kaydedilir. Daha sonra 12 dakika beklenir ve darası alınmış filtre kağıtları rewet bölgesi üzerine yerleştirilir. Üzerine ağırlık konarak 1 dakika beklenir. Filtre kağıtlarının tartımı alınır ve ‘1. ağırlık altında rewet (AUL)’ olarak kaydedilir. Bu işlem 2 kere daha tekrarlanarak 2. ve 3. değerler kaydedilir ve bezin ıslaklık ve emme zamanı performansları 3. kaydedilen değer cinsinden değerlendirilir. Bu test ile bebeğin yattığı veya oturduğu pozisyon simule edilmek istediğini için sıvı, ağırlık altında beze uygulanır.

2.1.2. Serbest rewet test metodu

Bebek bezi, topsheet (iç yüzeyi) kısmı üstte olacak şekilde düz bir zemin üzerine gerdirilerek yerleştirilir. Bezin ‘Rewet noktası’ olarak adlandırılan (emici bölgenin orta noktasının 2,5 cm yukarısı) işaretlenir. Sıvı verilecek aparat rewet noktasına yerleştirilir. Maxi size için 80 ml %0,9’luk NaCl çözeltisi kullanılır. Çözelti akmaya başladığı anda kronometre açılır ve 15 dakika beklenir. 15 dakika sonra tekrar çözeltiden dökülür ve 15 dakika daha beklenir. Belirli bir miktar filtre kağıdı rewet bölgesine konur ve üzerine ağırlık koyularak 15 sn beklenir. 15 sn sonrasında filtre kağıdı tartılarak 2. rewet değeri olarak kaydedilir. Bu işlem bir kere daha tekrarlanır ve 3. rewet değeri de kaydedilir ve bezin ağırlıksız ıslaklık performansı 3. kaydedilen değer cinsinden değerlendirilir. Bu test ile bebeğin ayakta durduğu pozisyon simule edilmek istediğini için sıvı, ağırlık olmadan beze uygulanır.

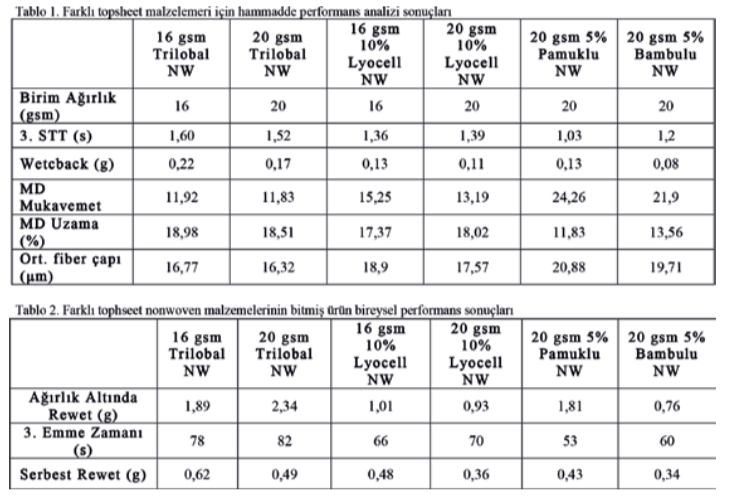

Hijyen sektöründe mevcut olarak bulunan bir tedarikçinin farklı özelliklerdeki nonwoven hammaddelerinin fiziksel özellikleri ve performansları incelenerek, bebek bezi bitmiş ürün kritik performans değerlerine etkisi irdelenmiştir. Tablo 1’de 6 farklı topsheet çeşidi için hammadde performans değerleri gösterilmektedir. Tablo 2’de ise Tablo 1’de verilen topsheet malzemeleri ile üretilmiş bebek bezlerine ait bitmiş ürün bireysel performans değerleri verilmiştir.

6 farklı topsheet nonwoven malzemesi ile yapılan çalışmada gsm’in hammadde ve bitmiş ürün performansını etkileyeceği düşünüldüğünden aynı gsm’lere sahip malzemeler birlikte değerlendirilmiştir.

Tablo 1’de hammadde performans analiz sonuçları verilen 6 farklı nonwoven hammaddelerinden 20 gsm olan malzemeler Tablo 2’de verilmiş olan bitmiş ürün bireysel performans sonuçları ile karşılaştırıldığında, en iyi ağırlık altında rewet ve serbest rewet değerlerine sahip malzemenin 20 gsm 5% bambulu NW olduğu görülmektedir. Bunu takiben en iyi rewet performansı gösteren malzemeler sırası ile; 20 gsm 10% lyocell NW, 20 gsm 5% pamuklu NW ve 20 gsm trilobal NW olduğu görülmüştür.

Emme zamanı değerlerine bakılacak olursa sıvıyı en hızlı emen malzemenin 53 saniye ile 20 gsm 5% pamuklu NW olduğu, en geç emen malzemenin ise trilobal 78 saniye ile 20 gsm trilobal NW olduğu tespit edilmiştir. Ayrıca hammadde birim ağırlığının bitmiş ürün performasına etkisini görmek amaçlı 16 gsm ve 20 Trilobal NW ile 16 gsm ve 20 gsm 10% Lyocell NW kendi içlerinde karşılaştırıldığında 20 gsm lyocell; 16 gsm’e göre daha iyi rewet değeri verirken trilobal malzemelerde bu durum farklıdır. Sebebi, karakterizayon çalışmaları bölümünde detaylıce anlatılmıştır. Emme zamanı değerlerinde ise anlamlı bir fark görülmemiştir.

Bebek bezi katmanları için yeni bir alternatif malzeme değerlendirilirken bitmiş ürün performans sonuçlarının yanısıra aynı zamanda bu nonwoven malzemelerinin bebek bezi hattındaki proses performansı da göz önüne alınır. Zira hammadde her ne kadar çok iyi bitmiş ürün performansı sergilese de bebek bezi hattında malzeme koşturulamazsa performasının çok iyi olmasının da bir geçerliliği olmayacaktır. Bebek bezi hattında denemesi yapılan 6 farklı nonwoven malzemesinden hatta kopma problemi ve buna bağlı olarak çok sayıda fire oluşturan malzemeler 16 gsm ve 20 gsm trilobal nonwoven’dur.

Bu iki malzemenin fiber çapları ve hammadde MD (makine akış yönü) mukavemet değerleri incelendiğinde gerçekten de diğer nonwoven malzemelere göre daha düşük mukavemet değerlerinde ve fiber çaplarına sahip olduğu görülmüştür.

2.2. Geliştirilen topsheet nonwoven hammaddelerinin karakterizasyonları

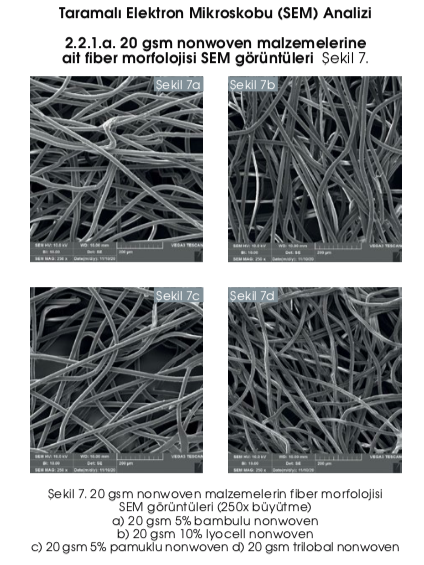

Yapılan çalışmalar kapsamında; topsheet hammaddelerinin mikro yapı karakterizasyonları taramalı elektron mikroskobu (SEM, Sputter cihazı ile 120 saniye Au/Pd kaplanmış Tescan Vega 3 cihazı) kullanılarak yapılmıştır. Cihaza yerleştirilen örneklerin incelemeleri 10 kV voltajda, <3×10-2 Pa vakum altında gerçekleştirilmiştir.

Temas açısı ölçümleri KRÜSS DSA 100 Drop Shape Analyzer KSV Attension Tensiometer cihazı ile gerçekleştirilmiş olup açı analizi “sessile drop” tekniği ile damlanın şekli ve örnek yüzeyi arasındaki açı belirlenerek yapılmıştır.

Şekil 7. a,b,c,d’de sırasıyla 20 gsm 5% bambulu nonwoven, 20 gsm 10% lyocell nonwoven, 20 gsm 5% pamuklu nonwoven, 20 gsm trilobal nonwoven hammaddelerinin 250X büyütmeye sahip SEM görüntüleri verilmiştir. Görüntülerde yer alan fiber dağılımı; Tablo 1 ve 2’de yer alan bireysel hammadde ve bitmiş ürün performans analizleri birlikte yorumlanmıştır. Bebek bezinde optimum bitmiş ürün performansı elde etmek için kullanılan nonwoven malzemesini oluşturan fiberler ne sıvının aşağı katmanlara inmesini engelleyecek kadar sıkı ne de sıvının emildikten sonra tekrar yukarı geri verecek kadar boşluklu olmalıdır.

Şekil 7. a,b,c,d’de sırasıyla 20 gsm 5% bambulu nonwoven, 20 gsm 10% lyocell nonwoven, 20 gsm 5% pamuklu nonwoven, 20 gsm trilobal nonwoven hammaddelerinin 250X büyütmeye sahip SEM görüntüleri verilmiştir. Görüntülerde yer alan fiber dağılımı; Tablo 1 ve 2’de yer alan bireysel hammadde ve bitmiş ürün performans analizleri birlikte yorumlanmıştır. Bebek bezinde optimum bitmiş ürün performansı elde etmek için kullanılan nonwoven malzemesini oluşturan fiberler ne sıvının aşağı katmanlara inmesini engelleyecek kadar sıkı ne de sıvının emildikten sonra tekrar yukarı geri verecek kadar boşluklu olmalıdır.

Şekil 7’deki SEM görüntülerinden ve bitmiş ürün performans değerlerinden anlaşıldığı üzere 20 gsm 5% bambulu nonwoven hammaddesinin en ideal fiber boşluk hacmine sahip olduğu görülmüştür.

Diğer 20 gsm nonwoven hammaddelerin SEM görüntüleri incelendiğinde en fazla boşluk hacmine 20 gsm 5% pamuklu nonwoven malzemesinin sahip olduğu görülmektedir.

Artan boşluk hacmi cilde geri verilen ıslaklık miktarının daha fazla olmasına sebep olacağından, rewet performansını kötüleştirmektedir. Fakat bu boşlukların sıvıyı aşağı katmanlara daha hızlı iletmesinden dolayı fiber boşluklarının fazla olması emme zamanı değerini iyileştirmektedir. Ayrıca 20 gsm trilobal nonwoven malzemesinin de optimum bitmiş ürün performansını olumsuz etkileyecek kadar sıkı fiber boşluklarına sahip olduğu görülmüştür. Fiber boşlukları arasında yeterli boşluk olmaması emme zamanı değerini de yavaşlatacaktır.

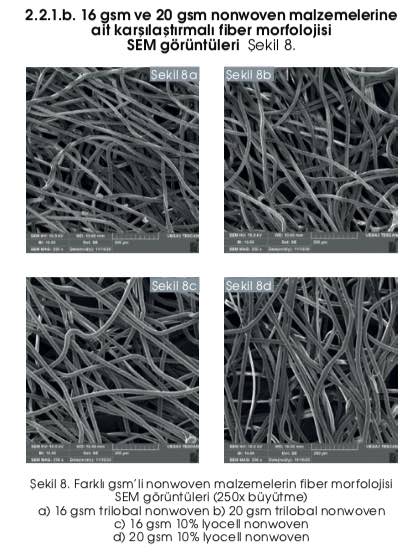

Şekil 8’de ise sırasıyla aynı özelliklere sahip 16 ve 20 gsm hammaddelerinin karşılaştırmalı fiber morfolojisi SEM görüntüleri verilmiştir. Hammaddeler kendi içlerinde değerlendirildiğinde fiber yoğunluğunun optimumdan fazla olması rewet değerini kötü etkilemesinden dolayı trilobal malzemesi için 20 gsm olan hammadde daha kötü rewet değerine sahiptir. Lyocell içeren 16 gsm ve 20 gsm malzemelerin rewet ve emme zamanı değerlerinde anlamlı bir fark görülmemiştir.

görüntüleri verilmiştir. Hammaddeler kendi içlerinde değerlendirildiğinde fiber yoğunluğunun optimumdan fazla olması rewet değerini kötü etkilemesinden dolayı trilobal malzemesi için 20 gsm olan hammadde daha kötü rewet değerine sahiptir. Lyocell içeren 16 gsm ve 20 gsm malzemelerin rewet ve emme zamanı değerlerinde anlamlı bir fark görülmemiştir.

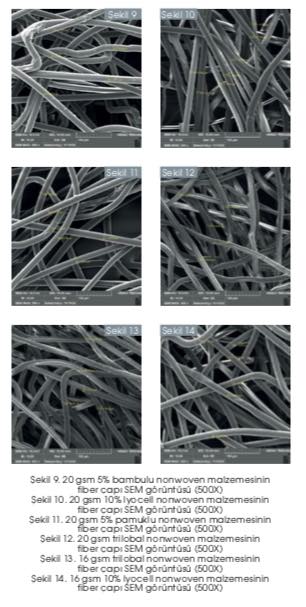

Şekil 9, 10, 11, 12, 13, 14’de ise sırasıyla 20 gsm 5% bambulu nonwoven, 20 gsm 10% lyocell nonwoven, 20 gsm 5% pamuklu nonwoven, 20 gsm trilobal nonwoven, 16 gsm trilobal nonwoven ve 16 gsm 10% lyocell nonwoven hammaddelerinin 500X büyütmeye sahip SEM görüntüleri verilmiştir.

Şekil 9, 10, 11, 12, 13, 14’de ise sırasıyla 20 gsm 5% bambulu nonwoven, 20 gsm 10% lyocell nonwoven, 20 gsm 5% pamuklu nonwoven, 20 gsm trilobal nonwoven, 16 gsm trilobal nonwoven ve 16 gsm 10% lyocell nonwoven hammaddelerinin 500X büyütmeye sahip SEM görüntüleri verilmiştir.

20 gsm trilobal nonwoven ile 20 gsm 5% pamuklu nonwoven hammaddelerinin fiber çapları ortalamaları arasında anlamlı farklılık görülmektedir. Şekil 9. Şekil 10. Şekil 11. Şekil 12. Şekil 13. Şekil 14.

2.2.1. Temas Açısı Analizi

Temas Açısı analizleri yapılırken, her ölçüm için örnek yüzeyine 10 μl hacminde saf su damlatılarak saniyede 1 görüntü olmak üzere toplam 10 görüntü alınmıştır. Ancak örnekler lifli yapıda olduğundan, 1. saniyede alınan ilk görüntüde damlatılan suyun yüzey üzerinde kalmadığı, lifler arasına girdiği görülmüştür. Bu nedenle damlatılan suyun davranışının daha net görüntülenebilmesi için 12 milisaniyede bir olmak üzere toplam 30 adet görüntü alınmıştır. Şekil 15. Şekil 16. Şekil 17. Şekil 18. Şekil 19. Şekil 20.

Şekil 15, 16, 17, 18, 19, 20’de yer alan nonwoven hammaddelerinin temas açı görüntüleri incelendiğinde; en hidrofilik  olan malzemenin 20 gsm 5% pamuklu nonwoven olduğu görülmektedir. Sonuçlar; Tablo 2’de yer alan bitmiş ürün bireysel performans test sonuçları ile tutarlıdır. Nonwoven’u oluşturan liflerin su ile yaptığı temas açısı 90 dereceden düşükse hidrofilik özellik gösteriyordur. Temas açısı 0 dereceye yaklaştıkça hidrofiliklik artar ve 0 dereceye çok yakın olduğunda malzeme süper hidrofiliktir denir. Temas açısı 90 dereceden büyükse malzeme hidrofobiktir ve 140 dereceden büyük temas açılarında süper hidrofobik olarak adlandırılır. Temas açısı görüntülerine en hidrofilik olan 20 gsm 5% pamuklu nonwoven’un sıvıyı emme süresi de en kısadır.

olan malzemenin 20 gsm 5% pamuklu nonwoven olduğu görülmektedir. Sonuçlar; Tablo 2’de yer alan bitmiş ürün bireysel performans test sonuçları ile tutarlıdır. Nonwoven’u oluşturan liflerin su ile yaptığı temas açısı 90 dereceden düşükse hidrofilik özellik gösteriyordur. Temas açısı 0 dereceye yaklaştıkça hidrofiliklik artar ve 0 dereceye çok yakın olduğunda malzeme süper hidrofiliktir denir. Temas açısı 90 dereceden büyükse malzeme hidrofobiktir ve 140 dereceden büyük temas açılarında süper hidrofobik olarak adlandırılır. Temas açısı görüntülerine en hidrofilik olan 20 gsm 5% pamuklu nonwoven’un sıvıyı emme süresi de en kısadır.

3. SONUÇLAR

Yapılan çalışmalar kapsamında farklı özelliklerdeki nonwoven hammaddelerinin teknik özellikleri incelendiğinde; nonwoven malzemelerinin yapısında yer alan boşluk hacminin cilde geri verilen ıslaklık miktarı (rewet) ve emme zamanı ile doğrudan bağlantılı olduğu görülmüştür. Fiberlar arasındaki boşlukların ne sıvı geçişini yavaşlatacak kadar sıkı ne de emdiği sıvıyı tekrardan geri verecek kadar fazla olması gerekir. Dolayısıyla boşluk hacmi ideal olan nonwoven malzemesinin kullanıldığı bitmiş ürün, cilde daha az miktarda ıslaklık geri vereceğinden dolayı daha iyi performans göstermiştir.

Yapılan SEM analizlerinde ideal boşluk hacmine sahip nonwoven malzemesinin en iyi rewet (ıslaklık) peformansı verdiği görülmüştür. Ayrıca temas açısı analizlerinde daha hidrofilik özellikte davranan nonwoven malzemesinin sıvıyı daha hızlı emdiği de gözlemlenmiştir. Ek olarak fiber çapları malzemelerin proses performansını etkilediği görülmüştür. En düşük fiber çapına sahip nonwoven malzemesinde bebek bezi hattında kopma ve buna bağlı olarak fire oranlarında artma problemi yaşanmıştır.

KAYNAKLAR:

[1] Chatterjee, P. K., Gupta, B. S., 2002, Absorbent Technology, Chapter 13, Elsevier, Amsterdam.

[2] Das D., Pourdeyhimi B., 2014, Composite Nonwoven Materials Structure, Properties and Applications, Chapter 5, Woodhead Publishing Limited, United Kingdom.

[3] Gong, H., Özgen, B., 2018, Engineering of High-Performance Textiles, Chapter 5, Elsevier.

[4] Chapman, R.A., 2010, Applications of Nonwovens in Technical Textiles, Chapter 5, Woodhead Publishing Limited, Cambridge, UK.

[5] Pourmohammadi, A., 2013, Joining Textiles, Chapter 19, Woodhead Publishing Series in Textiles, Cambridge, UK. [6] Horrocks, A.R., Anand, S.C., 2000, Handbook of Technical Textiles, Woodhead Publishing Limited, Cambridge, England.

[7] Gordon S., Hsieh Y. L., 2007, Cotton: Science and Technology, Chapter 16, Woodhead Publishing Series in Textiles.

[8] Chapman, R.A., 2010, Applications of Nonwovens in Technical Textiles, Chapter 1, Woodhead Publishing Limited, Cambridge, UK.

[9] Dieckmann, E., Dance S., Sheldrick L., Cheeseman, C., 2018, Novel sound absorption materials produced from airlaid non-woven feather fibres, Heliyon, 4(9), 1-13.

[10] Albrecht W., Fuchs H., Kittelmann W., 2002, Nonwoven Fabrics: Raw Materials, Manufacture, Applications, Characteristics, Testing Processes, Wiley-VCH, Weinheim.

[11] Korpayev, S., (2016), Modification of Cotton Nonwoven Fabric Surface With Graft Polymerization By Using Plasma Technique And As(V) Adsorption Studies, Master Thesis, Hacettepe Üniversitesi, ANKARA.

[12] Birnbrich et al., (1997), Spin Finishes for Synthetic Filament Fibers, US5683612.

[13] Geus, H. G., 2016, Developments in manufacturing techniques for technical nonwovens, Advances in Technical Nonwovens, 5, 133-153.

[14] Moyo, D., Patanaik, A., Anandjiwala, R. D., 2013, Process control in nonwovens production, Woodhead Publishing Limited, 131, Oxford, UK.

[15] Mao N., Russell S. J., 2014, Textiles and Fashion Materials, Design and Technology, Chapter 13, Woodhead Publishing Series in Textiles, Cambridge, UK.

[16] Hearle, J. W. S., Sultan, M. A. J., 1967, A study of needled fabrics Part 1: Experimental methods and properties, Journal of Textile Institute, 58, 251–265.

[17] Gong, R.H., Nikoukhesal, A., 2009, Hydro-Entangled Bi-Component Microfiber Nonwovens, Polymer Engineering and Science, 49, 9, 1703–1707.

[18] Allan, G. G., 2005, The movement of liquids through complex nonwoven structures, Nonwovens Industry, 62 – 65.

[19] Runeman, B., 2008, Skin interaction with absorbent hygiene products, Clinics in Dermatology, 26, 45-51.

[20] Fleissner, G., 2001, Method and device for production of composite nonwoven fabrics by means of hydrodynamic needling, US6836938.

[21] Yan, Y., 2016, Developments in fibers for technical nonwovens, Advances in Technical Nonwowens, Woodhead Publishing Series in Textiles, 19-96.

[22] Taylor, J., 2015, Controlling fibrillation experiences of the dyeing and finishing of lyocell fibres, Coloration Technology, 131, 424-433.

[23] Jiang, X., Bai, Y., Chen, X., Liu, W., 2020, A review on raw materials, commercial production and properties of lyocell fiber, Journal of Bioresources and Bioproducts, 5, 16-25.

[24] Imadi S. R., Mahmood, I., Gul, A., 2014, Bamboo Fiber Processing, Properties, and Applications, Biomass and Bioenergy, 2, 27-46.

[25] Albrecht, W., Fuchs,H. Kittelmann W., 2002, Nonwoven Fabrics: Raw Materials, Manufacture, Applications, Characteristics, Testing Processes, Chapter 5, Wiley-VCH, Germany.

[26] Butler, I., 1999, Spunbond and melt blown technology handbook, , Cary, NC, USA.