30–35% savings through proper use of stenter and drying machines

Şükrü Kaptan / Chemical Engineer / Empotek Engineering

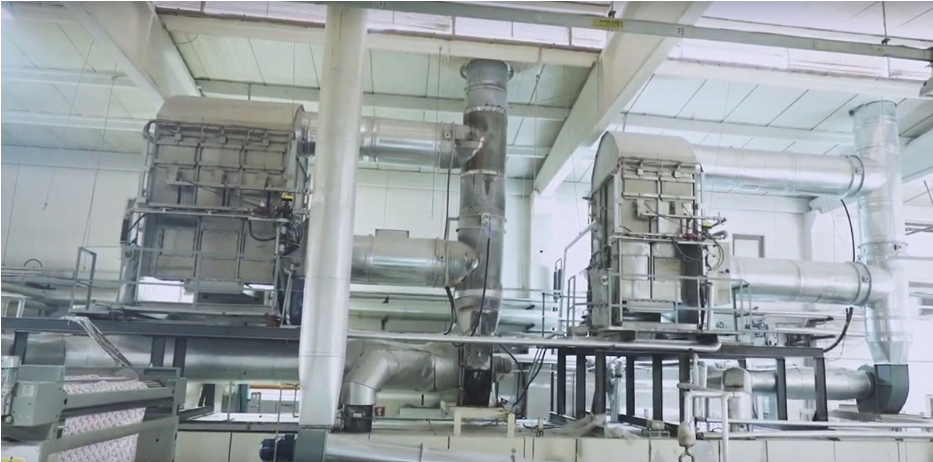

The textile industry is known for its energy-intensive production processes. One such process involves the use of stenter machines and drying units for the drying of textile products. However, incorrect fan design and improper airflow rate settings in these machines significantly hinder energy efficiency in the sector. Studies and field observations reveal that energy waste due to the improper use of stenter and drying machines is a major issue.

Stenter and drying machines and energy efficiency

Stenter and drying machines are used to reduce the moisture content of fabrics in textile production. The fans used in these machines play a key role in the drying process. However, if the fans are not properly designed or if their flow rates are misadjusted, unnecessary energy consumption occurs. Often, fans operate at excessively high speeds, causing the machines to consume more air than needed to achieve the desired moisture levels. This incorrect design and adjustment not only leads to energy losses but also results in inefficiencies in production processes. Consequently, operating costs increase, and environmental impacts worsen.

Excess air discharge and energy loss

In the textile industry—especially in the dry sections—measurements of exhaust humidity show that excess air is being discharged. This surplus air directly increases the amount of energy consumed. Accurate measurement and interpretation of the moisture levels in exhaust air is critical for achieving energy savings. Excess air discharge disrupts the system’s efficiency and leads to unnecessary energy usage during the drying process.

Energy savings through correct use of stenter and drying machines

In the dry sections of textile facilities, significant energy savings can be achieved through the proper use of stenter and drying machines. When airflow rates and air velocities are correctly adjusted, unnecessary energy consumption can be prevented. Calculations show that simply optimizing fan design and airflow rates can reduce energy consumption by 30–35%.

Key actions to achieve these savings include:

- Improved fan design:

Proper fan sizing makes a significant difference in energy efficiency. Fans must also operate at correct speeds to function efficiently. Oversized fans often lead to excessive energy consumption. - Control of airflow rates:

Adjusting the airflow used during the drying process based on moisture levels and ambient conditions can provide energy savings. Airflow must be optimized accordingly. - Monitoring of moisture values:

The humidity levels in exhaust air should be measured regularly and used to adjust machine settings. Preventing excess air discharge is crucial. - Ongoing maintenance and monitoring:

Regular maintenance and monitoring of stenter and drying machines are essential for optimal performance. Periodic servicing enhances machine efficiency and reduces energy usage.

The importance of energy efficiency

Energy efficiency not only reduces operational costs but also minimizes environmental impact. A significant portion of the energy consumed in textile production stems from drying processes, and improvements in this area can contribute meaningfully to the sector’s sustainability. Both economic and environmental savings can enhance the industry’s competitive strength.

Conclusion

Proper use of stenter and drying machines in the textile industry can prevent unnecessary energy waste and lead to substantial savings. Therefore, optimizing fan design and airflow rates is a critical step for energy efficiency. Correct usage of these machines alone can reduce energy consumption by 30–35%, lowering operational costs while also reducing environmental impact. These improvements support a more sustainable textile sector and provide a competitive edge.

***

Tekstil sektöründe enerji verimliliği: Ram ve kurutma makinelerinin doğru kullanımı ile %30-35 tasarruf

Şükrü Kaptan / Kimya Mühendisi / Empotek Mühendislik

Tekstil sektörü, üretim süreçlerinin enerji yoğunluğu yüksek olan bir sektördür. Bu süreçlerden biri de, tekstil ürünlerinin kurutulması sırasında kullanılan Ram makineleri ve kurutma makineleridir. Ancak, bu makinelerin fanlarının yanlış tasarlanması ve çalışma debilerinin yanlış ayarlanması, sektördeki enerji verimliliğini ciddi şekilde olumsuz etkilemektedir. Yapılan araştırmalar ve gözlemler, Ram makineleri ve kurutma makinelerinin yanlış kullanımından kaynaklanan enerji israfının önemli bir sorun olduğunu ortaya koymaktadır.

Ram ve kurutma makineleri ve enerji verimliliği

Ram makineleri ve kurutma makineleri, tekstil sektöründe özellikle kumaşların nem içeriğini azaltarak kurutma işlemi gerçekleştiren cihazlardır. Bu makinelerde kullanılan fanlar, kurutma sürecinde önemli bir rol oynamaktadır. Ancak, fanların doğru şekilde tasarlanmaması ve debilerinin yanlış ayarlanması, gereksiz enerji tüketimine neden olmaktadır. Çoğu zaman, fanlar aşırı hızda çalıştığı için makineler, gerekli nem seviyesini elde etmek için gereğinden fazla hava kullanmaktadır. Yanlış tasarım ve ayarlama, sadece enerji kaybına değil, aynı zamanda üretim süreçlerinde verimsizliğe de yol açmaktadır. Bu durum, işletmelerin maliyetlerini artırmakta ve çevresel etkileri olumsuz şekilde etkilemektedir.

Fazladan hava atılması ve enerji kaybı

Tekstil sektöründe, özellikle kuru bölümlerde, bacalardan ölçülen nem değerlerine bakıldığında, fazladan hava atıldığı görülmektedir. Bu fazladan hava, aslında kullanılan enerji miktarını artıran bir unsurdur. Bacalardan çıkan havadaki nem seviyelerinin doğru ölçülmesi ve bu verilerin doğru yorumlanması, enerji tasarrufu sağlanması açısından kritik bir öneme sahiptir. Fazla hava atılması, sistemin verimli çalışmasını engeller ve kurutma sürecinde gereksiz enerji harcanmasına yol açar.

Ram ve kurutma makinelerinin doğru kullanımı ile enerji tasarrufu

Tekstil sektöründeki kuru bölümlerde, Ram makinelerinin ve kurutma makinelerinin doğru kullanımı ile ciddi miktarda enerji tasarrufu sağlanabilir. Bu makinelerin çalışma debileri ve hava akış hızları doğru ayarlandığında, gereksiz enerji harcaması önlenebilir. Yapılan hesaplamalar, yalnızca fanların doğru tasarlanması ve debilerin optimize edilmesiyle, enerji tüketiminin %30-35 oranında düşürülebileceğini göstermektedir.

Bu tasarrufu sağlamak için yapılması gerekenler şunlardır:

- Fan Tasarımının İyileştirilmesi: Fanların doğru boyutlandırılması, enerji verimliliği açısından büyük bir fark yaratır. Ayrıca, fanların verimli çalışabilmesi için doğru hızda çalışması sağlanmalıdır. Gereksiz büyük fanlar kullanmak, enerji tüketimini artırabilir.

- Hava Debisi Kontrolü: Kurutma işlemi sırasında kullanılan hava debisi, doğru ayarlandığında enerji tasarrufu sağlanabilir. Nem seviyeleri ve ortam koşulları dikkate alınarak hava debisi optimize edilmelidir.

- Nem Değerlerinin İzlenmesi: Bacalardan çıkan havadaki nem seviyeleri düzenli olarak ölçülmeli ve bu veriler doğrultusunda makineler ayarlanmalıdır. Fazladan hava atılmasının önüne geçilmelidir.

- Sürekli Bakım ve İzleme: Ram makineleri ve kurutma makinelerinin düzenli bakımı ve izlenmesi, verimli çalışmaları için gereklidir. Periyodik bakımlar, makinelerin performansını artırır ve enerji tüketimini azaltır.

Enerji verimliliğinin önemi

Enerji verimliliği, sadece maliyetleri düşürmekle kalmaz, aynı zamanda çevre üzerindeki olumsuz etkileri de azaltır. Tekstil sektöründeki enerji tüketiminin büyük kısmı kurutma işlemlerinden kaynaklanmaktadır ve bu noktada yapılacak iyileştirmeler, sektörün sürdürülebilirliğine katkı sağlayacaktır. Hem ekonomik hem de çevresel açıdan sağlanan tasarruflar, sektördeki rekabetçi gücü artırabilir.

Sonuç

Tekstil sektöründe Ram makineleri ve kurutma makinelerinin doğru kullanımı, gereksiz enerji israfını önleyerek önemli ölçüde tasarruf sağlar. Bu doğrultuda, fan tasarımının ve çalışma debilerinin optimize edilmesi, enerji verimliliği açısından kritik bir adımdır. Sadece makinelerin doğru kullanımıyla %30-35 oranında enerji tasarrufu sağlanabilir, bu da işletmelerin maliyetlerini düşürürken çevresel etkileri de azaltacaktır. Yapılacak iyileştirmeler, tekstil sektörünün daha sürdürülebilir bir hale gelmesine ve rekabet avantajı sağlamasına yardımcı olabilir.