Hakan ÖZDEMİR Dokuz Eylül Üniversitesi Tekstil Mühendisliği Bölümü İZMİR

Hakan ÖZDEMİR Dokuz Eylül Üniversitesi Tekstil Mühendisliği Bölümü İZMİR

Mete AKDOĞAN Dokuz Eylül Üniversitesi Bilgisayar Mühendisliği Bölümü İZMİR

Metin SABUNCU Dokuz Eylül Üniversitesi Elektrik Elektronik Mühendisliği Bölümü İZMİR

ÖZET

Tekstil endüstrisinde de diğer alanlarda olduğu gibi otomasyona gidilmektedir. Otomasyon sistemlerinin hızlı ve hatasız olmaları onları cazip hale getirmektedir. Tekstilde önemli bir işlem olan kumaş örgüsünün belirlenmesi işlemi de otomasyon sistemleri tarafından otomatik olarak yapılabilir. Böylece kumaş örgülerinin otomatik olarak tanınması hızlıca ve başarıyla gerçekleştirilebilecektir. Dokuma kumaşlarda örgü tekrarını otomatik belirlemek için sistemler görüntü işleme metotlarından faydalanabilir. Örgü tekrarını belirlemek üzere farklı algoritmalar ve teknikler geliştirilmiştir. Bu algoritmaların, karmaşık desenli örgüleri tanımada zorlandıkları bilinmektedir. Bu nedenle örneğin görüntü işleme algoritmaları çizgili ve ekose desenli renkli kumaşlarda hatalı sonuçlar verebilir. Bu çalışmada optik koherens tomografisi görüntüleme metodu, çizgili ve ekose desenli renkli kumaşlara uygulanmış ve kumaşa dokunmadan ve zarar vermeden karmaşık desenli kumaşların örgüsü otomatik olarak belirlenmiştir. “JAVA” dilinde geliştirilen yazılım ile tomografi görüntülerinden örgü raporu otomatik olarak belirlenebilmektedir. Anahtar Kelimeler: optik koherens tomografi, çizgili ve ekose desenli renkli kumaşların örgüsünün belirlenmesi, dokuma kumaş, bezayağı örgü, dimi örgü.

ABSTRACT

Like other fields the textile industry is also moving towards automation. The fact that automation systems are fast and error-free makes them attractive. The identification of the fabric, which is an im-portant process in textiles, can also be performed automatically by automation systems. Thus, the automatic recognition of weave patterns can be accomplished quickly and successfully. Systems for automatically determining the weave repeat in woven fabrics can benefit from image processing methods. Different algorithms and techniques have been developed to determine the weave repeat. These algorithms are known to have difficulty in identifying complex patterns. Therefore, image processing algorithms, for example, can give erroneous results in striped and checked colored fabrics. In this study, the optical coherence tomography imaging method was applied to checked and colored fabrics and the weave patterns of the complex patterned fabrics were automatically determined without touching the fabric. An in-house written computer code written in JAVA automatically extracts the weave pattern from the tomography images. Keywords: Optical coherence tomography, recognition of striped, checked and colored weave patterns, woven fabric, twill weave

1. GİRİŞ

Örgü, kumaşların fiziksel ve estetik özelliklerini belirlediği için kumaşların kalitesinin belirlenmesinde önemli rol oynar [1]. Tekstil endüstrisinde dokuma kumaşlar geleneksel olarak iki dizi ipliğin birbirine dik kesiştirilmesiyle oluşturulurlar. Atkı ve çözgü ipliklerinin belirli düzende kesişmeleri kumaşa sadece mukavemet ve stabilite kazandırmakla kalmayıp, estetik görünüm kazandırır. Atkı ve çözgü ipliklerinin birbirlerinin üzerinden ve altından geçme düzeni örgü raporunu belirler. Dokuma kumaş örgü raporunun tekrar etmesiyle oluşur. Bu nedenle örgü yapısı, örgü boyutlarına eşit periyodikliğe sahiptir. Kareli kâğıtta işaretli ve boş kareler kumaş örgüsünü göstermek için kullanılır. Atkı ve çözgü iplikleri kareli kâğıtta yatay ve düşey boşluklar ile temsil edilirler. Çözgü ipliğinin bir atkı ipliği ile üst üste geldiği pozisyon kareli kağıtta bir kare ile gösterilir. İşaretli kare çözgü ipliği atkı ipliğinin üzerinden geçtiği zaman, boş kare ise atkı ipliği çözgü ipliğinin üzerinden geçtiği zaman kullanılır. Numunesi verilen kumaşı üretmeden önce örgü raporunun belirlenmesi gereklidir. Dokuma ustaları cımbız yardımıyla kumaşı dikkatlice inceleyerek örgü raporu çıkarma işlemini manüel olarak yaparlar. Bununla birlikte insan faktörü örgü raporu çıkarma işlemini sübjektif ve hatalara açık hale getirmiştir. Buna ek olarak manüel işlem zamanla sıkıcı bir hal almakta ve isteksizlik oluşmaktadır [2]. Araştırmacılar insan faktörünü ortadan kaldırmak için görüntü işleme teknolojileri ile örgü raporunu otomatik olarak belirleme üzerine araştırmalar yapmaktadırlar. 1980’li yılların başından beri kumaş fotoğraflarına akıllı algoritmalar uygulayarak örgü raporu otomatik olarak belirlenmeye çalışılmaktadır [3]. Dokuma kumaşların kesişme noktalarını belirlemek için Fourier görüntü analizi algoritmasını uygulayan Lackar ve ark. [4] [5] bu bilgiyi farklı kumaşların analizinde kullanmışlardır. Wiener filtre kullanan yeni bir yaklaşım kumaş yapısının tanınması için kullanılmıştır [6]. Diğer bir araştırma ekibi taranarak elde edilen gri skalalı kumaş görüntüsüne morfolojik işlemler uygulayarak otomatik olarak örgü raporunu tespit etmişlerdir [7]. Örgü raporunu görüntü tanıma yöntemleri ile belirlemek için bulanık C-ortalama, geri yayılımlı yapay sinir ağı ve beyaz-siyah eş oluşum matrisi gibi daha karmaşık algoritmalara sahip yöntemler uygulanmıştır [8]. Örgü raporunu bulmada kullanılan yön-temler Gabor-dalgacık, yerel ikili işlemleri ve gri seviyeli eş oluşum matrisi tekniklerini içermektedirler [9]. Bezayağı ve dimi örgülü kumaşların örgü raporları kumaş yüzey oryantasyonunu ölçen, dalgacık dönüşümü, Radon dönüşümü ve öğrenme matrisi niceleme yöntemleri ile tanınmışlardır [10]. Diğer bir araştırma ekibi, renksiz desenlerin eşitlenmiş görüntülerinin piksellerinde otokoralasyonu değerlendirerek kumaşın örgüsünü belirlemişlerdir [11]. Xiao ve ark. [12] gri kestirim eğrisi, değişim histogramı ve geliştirilmiş bulanık C-ortalama algoritmasını beraber uygulayarak örgü raporunu otomatik olarak belirlemişlerdir. Zheng [13] tekrar büyüklüğünü analiz etmek ve örgü raporunu belirlemek için köşe bilgisi özelliğinin ve ikinci derece istatistiklerin avantajından faydalanmıştır. Bir başka ekip örgü tekrarını tanımlamak için geliştirilmiş mesafe eşleştirme fonksiyonunu kullanmışlardır [14]. 100’den fazla iki boyutlu mikrotom görüntüsü kombine edilerek üç boyutlu multi filament sanal dokuma kumaş oluşturulmuştur [15]. Mikrotom görüntülerini kendi yer-lerine dijital olarak yerleştirmek için özel bir yazılım kullanılmıştır. Örgü raporunu tanımak için iki boyutlu hızlı Fourier dönüşümü algoritması kullanılmıştır [16]. Frekans temelli analiz yöntemlerinin, çok renkli ve desenli kumaşların örgü raporunu tanıma amaçlı uygulamalara pek uygun olmadıkları bilinmektedir [17]. Bu çalışmada çizgili ve ekose desenli renkli kumaşların örgü raporlarının tanınmasında optik koherens tomografi (OKT) görüntüleme yöntemi uygulanmıştır. OKT düşük koherens girişimölçeri ile yüzey özellikleri hakkında bilgi veren bir görüntüleme tekniğidir. OKT’nin temas olmadan ve zarar vermeden yüksek hassasiyetli ölçümlere imkân sağlaması, onu otomatik denetleme sistemleri için ideal yapmaktadır [18, 19]. OKT aynı zamanda farklı işlemlere ve etkilere maruz kalmış çeşitli polimerleri ve kompozitleri incelemek için kullanılmaktadır [20-25]. OKT tek renkli kumaşların örgü raporlarının belirlenmesinde de başarı ile uygulanmıştır [26]. Bu çalışma, OCT metodunu çizgili ve ekose desenli renkli kumaşlara uygulayarak ve yazılan bilgisayar programı ile görüntü analizini otomatik olarak uygulayarak geliştirilmiştir. OKT çalışma prensipleri ve uygulamaları Mumcuoğlu ve arkadaşları tarafından ele alınmıştır [27]. Çizgili ve ekose desenli renkli kumaşların örgü raporlarının görüntü işleme yöntemleri ile belirlenmesinde çok başarılı olunamamıştır. Bu çalışmada çizgili ve ekose desenli renkli kumaşların örgü raporlarının otomatik olarak tanınmasında OKT yönteminin avantajından faydalanılmıştır. Çizgili ve ekose desenli renkli kumaşlar, örgü raporunu kumaşa zarar vermeden ve temas etmeden çıkarabilmek için 930 nm dalga boyuna sahip kızıl ötesi ışık ışını ile taranmıştır. “JAVA” dilinde geliştirilen bilgisayar programı ile örgü raporu OKT görüntülerinden otomatik olarak belirlenmiştir.

2. MATERYAL VE METOT

2. MATERYAL VE METOT

2.1 Materyal

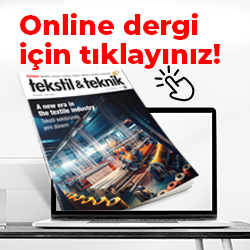

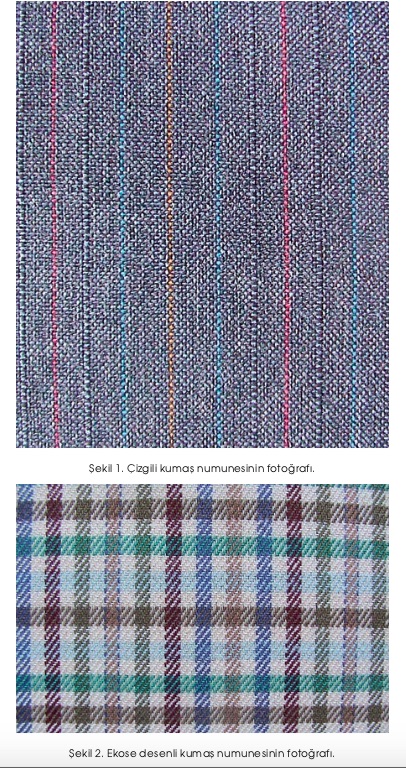

Bu çalışmada Şekil 1 ve 2’de fotoğrafı verilen kumaşlar örgü raporunu belirlemek için OKT ile taranmıştır.

2.2 Metot

2.2.1 Dokuma Kumaşların Optik Koherens Tomografisi

Şekil 3’te OKT taramasında kullanılan deneysel dü-zeneğin çizimi verilmiştir. Geniş bantlı diyot 930 nm dalga boyunda 100 nm bant genişliğinde kızılötesi ışık ışını üretir [28]. Geniş bantlı ışık düşük gürültülü görüntülemeye olanak sağlar [29-31]. Işık numune-den yansır ve referans kolundan gelen sinyal ile fiber birleştiricide toplanır. Toplanan bu girişim sinyali op-tik ızgara tarafından frekans bileşenlerine ayrıştırılır. Oluşturulan her sinyal optik lens tarafından toplanır ve CCD kameraya gönderilir. Ölçülecek çizgili ve ekose desenli renkli kumaşlar girişim ölçerin numune/ referans kolu üzerine yerleştirilir. Fotonlar geniş bant-lı diyottan 930 nm merkezi dalga boyunda kumaş yüzeyine Şekil 3’te gösterildiği gibi gönderilirler. OKT sinyali ışık ışınının yüzey boyunca taranmasıyla elde edilir. Bu sinyalin Fourier dönüşümü numunenin A-ta-rama görüntüsüdür. A-tarama görüntülerinin peşi sıra alınıp birleştirilmeleriyle B-tarama görüntüsü elde edilir.. OKT hakkında daha fazla ve detaylı bilgi [32] nolu kaynaktan edinilebilir. A-tarama çizgi frekansı 1.2 kHz iken B-tarama kare hızı 512 çizgi/kare’dir. OKT görüntüsünün çözünürlüğü yaklaşık 10 μm’dir.

2.2.2 Optik Koherens Tomografi Ölçüm İşlemi

Örgü raporu belirlenecek çizgili ve ekose desen-li renkli kumaş numuneleri mikrometre ayarlı tab-laya sahip Şekil 3’te gösterilen numune/referans kolu üzerine yerleştirilir. Numune kolunun yüksekliği kumaş-hava ara yüzünden yansıyan sinyal, geniş bantlı diyottan gelen kızılötesi ışın kumaş yüzeyine odaklanacak şekilde, kontrol edilerek ayarlanır. CCD kamerada net görüntü aldıktan ve ortalama görüntüleme derinliği içerisinde bir OKT tarama sin-yali elde edildikten sonra kumaşın uygun ölçümüne başlanabilinir. Daha sonra ışın kumaşın çözgü ve atkı bölümlerinden çözgü doğrultusunda sıra ile geçer. Kumaşta örgü tekrarını belirleyebilmek için ölçüm işlemi, ışın iplik çapına eşit mesafede dikey olarak kaydırılarak tekrarlanır. Tarama işlemi sinyalin periyo-dikliğine ulaşıncaya kadar tekrar eder. Böylece örgü tekrarı belirlenir. Ölçüm işlemi ana hatlarıyla yeni ba-sılan makalede verilmiştir [26]. Bezayağı örgünün ra-porunun periyodikliği ikidir, yani iki taramadan sonra tekrar eder. Bezayağı örgüyü belirleyebilmek için iki tarama yeterlidir (Şekil 4). 2/2 dimi örgünün raporu-nun periyodikliği dörttür, yani dört taramadan sonra tekrar eder. 2/2 dimi örgüyü belirleyebilmek için dört tarama yeterlidir (Şekil 5). OKT sinyali ışının etkileşim içinde olduğu yüzeyin yansıma karakteristiğini kay-deder, bunun sonucunda örgü raporu hakkında bilgi elde edilir. Çözgü ve atkı bölümleri kendilerine