Neden yeni bir eğirme teknolojisi? Yüksek verimlilik, bir kilogram iplik için düşük üretim maliyetleri ve yenilikçi iplik özellikleri – geliştirme ekibi, hava jetli iplik prosesinin geliştirilmesini, bütün bu hedefleri daima göz önünde bulundurarak yerine getirmektedir. Varolan teknolojilerin adım adım evrimi ile bunları elde etmek mümkün değildir.

Neden yeni bir eğirme teknolojisi? Yüksek verimlilik, bir kilogram iplik için düşük üretim maliyetleri ve yenilikçi iplik özellikleri – geliştirme ekibi, hava jetli iplik prosesinin geliştirilmesini, bütün bu hedefleri daima göz önünde bulundurarak yerine getirmektedir. Varolan teknolojilerin adım adım evrimi ile bunları elde etmek mümkün değildir.

J 10 hava jetli iplik eğirme makinasının geliştirilmesine 2003 yılında başlanmıştır. Hava-jetli eğirme teknolojisinin pazar tanıtımı, Haziran 2008’den beri, artarak gerçekleştirilmektedir. J 10 hava jetli iplik eğirme makinası ile elde edinilen pratik deneyim, J 20 hava-jetli iplik eğirme makinasına entegre edilmiştir. J 20, Rieter tarafından üretilen ikinci nesil hava-jetli iplik eğirme makinasıdır ve ITMA 2011’den beri dünya çapında pazarlanmaktadır.

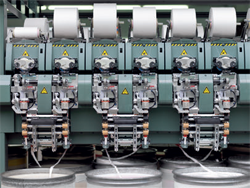

J 20, az yer gereksinimi ile bir üretim harikasıdır. 120 adet eğirme ünitesi ve 450 m/dak. varan yüksek çalışma hızı sayesinde J 20 hava jetli iplik makinası verimlilik değerlerinde başı çekmektedir. Yeni geliştirilen duo-eğirme ünitesi sayesinde, J 20 maksimum iplik kalitesi, verimlilik ve esneklik sunmaktadır.

Başlıca geliştirilme gereksinimleri: • Yüksek verimlilik. • Pazara uyumlu iplik ve bobin kalitesi. • Esnek, basit makina ayarları. • Kolay kullanımı. • Bakım ve parti değişimlerinde daha az kayıp zaman. • İplik işletmeleri için yeni pazarların oluşumunu sağlayan yenilikçi iplik özellikleri. • Ayarlanabilir iplik özellikleri. • Bir kilogram iplik için düşük üretim maliyetleri. • Kurulum/montajda yer tasarrufu, mevcut iplik tesislerine kolay entegrasyon. Bütün bu ihtiyaçlar, makina tasarımını, her bir komponenti, otomasyonu ve bunların yanı sıra kullanım felsefesini belirlemiştir.

J 20’NİN YÜKSEK PERFORMANS KONSEPTİ

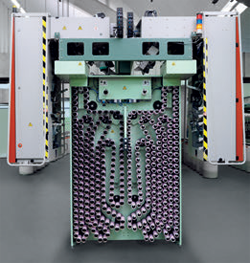

450 m/dak. üretim hızlarına erişmek için J 20 hava-jetli iplik eğirme makinasına çok sayıda yenilik eklenmiştir. Karşılaştırma yapıldığında: ring ve rotor eğirmede üretim hızları sırasıyla 15–27 m/dak. ve 130–250 m/dak.’dır. Rieter hava-jetli eğirme makinasının yapısı rotor eğirme makinasına benzer. Makinanın tahrik ve baş kısımları arasında her biri 20 eğirme üniteli 6 seksiyon bulunmaktadır. Makinanın her bir tarafında 2 adet olmak üzere toplamda 4 robot, ipliklerin bağlanmasından, bobin değişiminden ve temizlemeden sorumludur. Seksiyonların yapısı ve makina yüksekliği, 1070 veya 1200 mm yüksekliği olan 500 mm (20”) çapında yuvarlak kovaların makina altında iki sıra halinde yerleştirilmesine izin verecek şekilde seçilmiştir. Büyük kovalar daha uzun süre kullanılmakta ve bu nedenle kova değişim sayısı azalmaktadır. Open end iplik eğirme makinasında olduğu gibi, eğrilecek şerit altta bulunan kovadan beslenmektedir. Kovadan çekim düzeneğine bu kısa ve doğrudan yol, hatalı çekim riskini elimine etmektedir. Diğer önemli bir husus ise, Rieter hava-jetli iplik eğirme makinasında ince şeritler, yüksek hızlarda, optimum çekimlerde çalışılabilmektedir. Operatör ihtiyaçlarını ve maliyetleri mümkün olan en düşük seviyede tutmak amacıyla, 350 adet bobinin saklanabileceği boş masura besleme ünitesi kullanılmıştır. Boş masuralar, bobin değişim işleminin gerçekleştiği anda otomatik olarak robota beslenmektedir. Bobin çapları 300 mm’ye kadar olabilmektedir. Masura besleme ünitesi 2 ayrı bobin zincirine sahip olup bu nedenle makinanın sağ ve sol taraflarına farklı renkte masura besleyebilmektedir. Bu ise, 2 iplik kalitesinin eş zamanlı çalışılması söz konusu olduğunda masuraların karışma riskini ortadan kaldırmaktadır. J 20 hava jetli iplik eğirme makinası, birbirine ters yöne hareket eden 2 kanat sayesinde ipliğin hassas bir şekilde kılavuzlanmasını sağlayan bir bobinleme sistemi kullanmaktadır. Bu bobinleme sistemi ile kuşak oluşumu kesinlikle geçmişte kalmıştır. Çaprazlama-açısı 15°-46° dereceler arasında istenilen şekilde ayarlanabilmektedir.

J 20 hava jetli iplik makinasında standart veya renkli bobinlerin kullanımı mümkündür. Sürekli dönen kanatlı bobinleme sistemi, gelecekte artan üretim oranları için potansiyel sunmaktadır. Yeni düo çekim düzeni ile artan eğirme stabilitesi nedeniyle, J 20 hava jetli iplik eğirme makinası -J 10 ile kıyaslandığında- bir seksiyon daha uzundur. 120 eğirme üniteli J 20, dünyadaki en uzun hava jetli eğirme makinasıdır.

OPTİMUM ÜRETİM SÜRECİ İÇİN MAKİNA YAPISI

J 10 ile kıyaslandığında, J 20’nin yapısı daha fazla optimize edilmiştir. Merkezi tahrikli fanlar, bütün elektrik ve  elektronik bağlantılarının yanı sıra doldurma ve boşaltma bağlantıları da, tahrik mekanizmasına entegre edilmiştir. Eğirme üniteleri ve robotlardan gelen telefler için filtre odaları birbirinden ayrılmıştır. Aynı zamanda, makinanın sağ ve sol tarafları da birbirinden ayrıdır. Bu nedenle daha sonraki kullanımlar için materyal temizliği ve saflığını garantileyen telefin ayrı ayrı sınıflandırılması mümkün olmaktadır. Tahrik kısmında bobin sevki, 1.45 metrelik ergonomik bir yüksekliğe ayarlanmıştır. Bu, operatörün bobin taşıma bandını en uygun bir şekilde kontrol etmesini ve bobinlerin uygun bir şekilde alınarak paletler üzerine yerleştirilmesine olanak vermektedir. J 20’nin diğer ucunda – masura yükleyici ve son seksiyon arasında – arkada robot için servis alanı olarak boş bir alan bulunmaktadır.

elektronik bağlantılarının yanı sıra doldurma ve boşaltma bağlantıları da, tahrik mekanizmasına entegre edilmiştir. Eğirme üniteleri ve robotlardan gelen telefler için filtre odaları birbirinden ayrılmıştır. Aynı zamanda, makinanın sağ ve sol tarafları da birbirinden ayrıdır. Bu nedenle daha sonraki kullanımlar için materyal temizliği ve saflığını garantileyen telefin ayrı ayrı sınıflandırılması mümkün olmaktadır. Tahrik kısmında bobin sevki, 1.45 metrelik ergonomik bir yüksekliğe ayarlanmıştır. Bu, operatörün bobin taşıma bandını en uygun bir şekilde kontrol etmesini ve bobinlerin uygun bir şekilde alınarak paletler üzerine yerleştirilmesine olanak vermektedir. J 20’nin diğer ucunda – masura yükleyici ve son seksiyon arasında – arkada robot için servis alanı olarak boş bir alan bulunmaktadır.

PAZARA UYUMLU İPLİK VE BOBİN KALİTESİ

J 20’de bobin gerginliği ayarlanabilmektedir. Bu ve bununla birlikte kuşak oluşumunu önleme tertibatı, mükemmel bir bobin üretim sürecini garantilemektedir. J 20 makinaları, müşteri ihtiyaçlarına göre –kapasitif veya optik sensörlü-yabancı elyaf algılama donanımlı veya donanımsız olarak en son iplik temizleyicileri olan USTER QUANTUM Clearer 2 ile donatılmıştır. İplik temizleyici ayarlarının hepsi, J 20 dokunmatik ekranı üzerinden girilmektedir. İpliğin sonraki işlem kademeleri olan dokuma veya örme tesislerinin duruşsuz çalışması, yüksek kaliteli ve düzgün bir kumaş görüntüsü için gerekli bir önkoşul olan, rahatsız edici iplik hatalarının hepsi, neps, kalın veya ince yerler ve opsiyonel olarak yabancı lifler USTER QUANTUM Clearer 2 ile tespit edilip ve temizlenmektedir.

YENİ DÜO-EĞİRME ÜNİTESİ

YENİ DÜO-EĞİRME ÜNİTESİ

J 20’nin yeni eğirme ünitesi, yüksek mukavemetli ve az sayıda hata içeren iplik üretmektedir. Düo-eğirme ünitesinin çekim düzeni tam ve tekrarlanabilir bir şekilde ayarlanabilmektedir. Kontrollü lif sevki, yüksek iplik kalitesinin yanı sıra daha az sayıda kalite kesimleri ve doğal iplik kopuşlarına neden olmaktadır. Operatör müdahalesi önemli derece azaltılmıştır. J 20 düo çekim düzeni J 10 ile karşılaştırıldığında, verimlilikte %5 artışın yanı sıra eşit veya daha gelişmiş iplik kalitesi elde edilebilmektedir. Düo-eğirme ünitesi ile hava-jetli iplik eğirme makinası için uygulama alanı başarılı bir şekilde genişletilmiştir. J 20 ile vizkon, modal ve pamuk ile karışımları işlenebilir. Lif uçuntusu ve toz birikintileri düo-eğirme ünitesinde yer alan optimize edilmiş emiş sayesinde önlenmektedir. Açık düo-çekim düzeneği sayesinde pratikte lif birikintisi olmamaktadır . Herhangi lif uçuntusu eğirme ünitesinin önünden geçmekte olan robot tarafından uzaklaştırılır. J 10 ile elde edilen pratik deneyimler ve teknolojik gelişim bulguları, J 20’nin geliştirilmesinde kullanılmıştır. Düo-eğirme ünitesinin farklı liflerin işlenmesinde veya farklı lif özelliklerinin elde edilmesinde kullanılabilecek çok sayıda değişebilir teknolojik elemanı bulunmaktadır.

4 ROBOTLU OTOMASYON

120 eğirme üniteli J 20 hava jetli iplik eğirme makinası, makinanın her iki tarafında da 2’şer adet olmak üzere toplamda 4 adet robot ile donatılmıştır. Robot çeşitli görevleri yerine getirmektedir: eğirme ünitesini temizler ve iplik kopuşu veya temizleyicisi kesiminden sonra ipliği otomatik olarak bağlar. Dolu olan bobinleri alır yerine boş masuraları yerleştirir, bu işlem takım çıkarma olarak da adlandırılmaktadır. Robot üzerinde yer alan fan ise geçiş esnasında eğirme ünitelerini lif uçuntularından temizlemektedir. J 20 hava jetli iplik makinasının robotunda, open end iplik makinasının otomasyon teknolojisi temel alınmıştır. Neredeyse iplik benzeri eklemeler ile kendini ispatlamış Rieter ekleme teknolojisi, yüksek kaliteli iplik üretimine olanak sağlar. J 20 ekleme sürecinin tamamı elektronik kontrollü olup, iplik temizleyici tarafından desteklenir ve ayarlamalar makina gösterge panelinden yapılabilir. Yeni liflerin adım adım girişi, düğüme iplik-benzeri görünüm verir. Eğirme teknolojisi, geleneksel düğümleyicilerin aksine birleştirme işleminde iplik uçlarında bulunan  liflerin hepsinin mükemmel bir şekilde eklenmesini garanti etmektedir. Bu nedenle ekleyiciler sonraki işlemler için tüm gereksinimleri karşılayacak şekilde oluşturulmuştur. Robot çok yüksek güvenirlik ile çalışmaktadır. Problemler ortaya çıktığı takdirde, robot ekranında arıza giderme programı görüntülenmekte böylece hatalar, talimat el kitabı kullanılmaksızın, düzeltilebilmektedir. İki robottan biri, bakım ve servis istasyonunda olduğunda, diğer robot otomatik olarak makinanın bir tamamını kontrol edebilir.

liflerin hepsinin mükemmel bir şekilde eklenmesini garanti etmektedir. Bu nedenle ekleyiciler sonraki işlemler için tüm gereksinimleri karşılayacak şekilde oluşturulmuştur. Robot çok yüksek güvenirlik ile çalışmaktadır. Problemler ortaya çıktığı takdirde, robot ekranında arıza giderme programı görüntülenmekte böylece hatalar, talimat el kitabı kullanılmaksızın, düzeltilebilmektedir. İki robottan biri, bakım ve servis istasyonunda olduğunda, diğer robot otomatik olarak makinanın bir tamamını kontrol edebilir.

ESNEK, BASİT MAKİNE AYARLARI

Yüksek üretim hızları, eğrilecek olan partilerin çabucak bitmesi anlamına gelmektedir. Makina daha hızlı eğirdikçe, yeni siparişler için daha çabuk ayarlanması gerekmektedir. Bu nedenle J 20 hava jetli iplik makinasının, iki tarafı, opsiyonel olarak, birbirinden tamamıyla bağımsız olacak şekilde tasarlanmıştır. Bu ise 2 farklı ürünün üretimini mümkün kılmaktadır, diğer bir deyişle; aynı anda farklı ipliklerin üretimi, eğirme tesislerinin üretim esnekliğini arttırmaktadır. 2 ürün aynı anda makinada üretilirken, 2 adet bobin taşıma bandı ve farklı renkteki boş masuraların ayrı nakli, karışıklığı önlemektedir.

EĞİRME ÜNİTELERİNİN BİREYSEL TAHRİKİ

J 20 hava jetli eğirme makinasının kalbi, merkezi dişlisi ve makinanın tüm uzunluğu boyunca tahrik mili olmayan, tek motor tarafından tahrik edilen eğirme ünitesidir. İplik kopuşu veya kalite kesimi sonrasında, bireysel motorlar otomatik olarak eğirme ünitesini durdurmaktadır. Bu andan itibaren eğirme ünitesi daha fazla enerji ve basınçlı hava kullanamaz. Bu, bakım personeli bakım işlemini gerçekleştirirken de uygulanır. Sadece ilgili eğirme ünitelerinin çalışması engellenir ve makinanın geri kalan kısmı üretime devam eder. Çekim, bobin hızı, bobin gerginliği, çapraz açısı, eğirme basıncı, gibi eğirme ünitelerinin ayarları makina kullanıcı panelinden merkezi olarak gerçekleştirilir. Bu, hızlı tip değişimine olanak verir ve eğirme tesisinin esnekliğini arttırır. Buna ilave olarak, makina otomatik bobin değişimini gerçekleştirir ve dolayısıyla ürün değişimini hazırlar. Ayrıca makina verilerinin değerlendirilmesi ile esnekliğe en yüksek öncelik verilmektedir. Her bir ürün için ayrı üretim ve vardiya raporlarının mevcut olduğunu söylemeye gerek yoktur.

TEKNOLOJİK PARÇALARIN KULLANIM ÖMRÜ

J 20 hava jetli iplik makinasının yüksek üretim hızları ile ilgili en zorlu iş, bakım maliyetlerinin olabildiğince düşük tutulmasıdır. Böylesine yüksek üretim hızlarında, yüksek stres yükleri ve aşınma ortaya çıkar. Rieter, yeni materyal

tiplerinin uygulamasına ve ilgili parçaların kullanım ömürlerini arttıracak çözümlere büyük önem vermektedir. Rieter materyal departmanı fizikçileri ve kimyacıları, komponentlerin geliştirilmesinde her zaman tavsiye ve destek vermektedir. J 20 için, seramik eğirme uçları geliştirilmiştir. Bunlar çelikten yapılan eğirme uçlarına göre daha uzun kullanım ömrü gösterirler. Seramik eğirme uçları vizkon, modal ve pamuk üretiminde kullanılır.

ÖNCÜ ÇEKİM YERLEŞİM TEKNOLOJİSİ

Rieter’in en yeni çekim teknolojisi, hava jetli eğirme makinasına uygulanmış ve yüksek hızlara uyarlanmıştır. Çok yüksek çekim değerleri elde etmek için, 3 üzeri 3 çekim düzeneği daha da geliştirilerek 4 üzeri 4 çekim düzeneği kullanılmıştır. Bu, 3 aşamada (ön, orta ve ana çekim) hassas lif çekimine izin vermektedir. J 20’nin sağlam çekim düzeneği, eşsiz, patentli travers sistemi ile donatılmıştır. Beslenen şerit ve dolayısı ile üretilen iplik yanal olarak hareket etmektedir. Bu sistem, J 20’de üst silindir kaplamalarının ve apronlarının kullanım ömrünü üç kat uzatmaktadır. Dolayısıyla üst silindirler nadiren yenileriyle değiştirilir. Bu, uzun dönemde, bakım ve yedek parça maliyetlerini büyük ölçüde azaltır ve uzun zaman periyodunda sabit iplik kalitesi sağlar. Geliştirme aşamasında, dikkatler mümkün olan en fazla lif materyalinin aynı üst silindir kaplaması ile işlenebilmesi üzerine toplanmıştır. Apronlar ile ilgili olarak yapılan önceki araştırma ve geliştirme çalışmalarına göre, vizkon, modal, pamuk ve karışımları için aynı apronun kullanılabileceği yönünde sonuçlar elde edilmiştir. Çekim düzeneğindeki üst ve alt apronlar benzer olduklarından, daha az sayıda apronun yedek parça olarak stoklarda tutulması gerekmektedir.

BİR KİLOGRAM İPLİK İÇİN DÜŞÜK ÜRETİM MALİYETLERİ

Uygulamaların büyük çoğunluğu için, hava jetli eğirme teknolojisi, diğer eğirme proseslerine göre üretilen ipliğin bir kilogramı için daha az enerji sarf etmektedir. Rieter’in hesaplamaları basınçlı havanın hazırlanması için gereken enerji ihtiyaçlarını dikkate almaktadır. Bu amaçla bireysel eğirme ünitelerinin akıllı kapatılması çok yararlı olmaktadır. Geliştirme süreci, mevcut iplikhanelere kurulumun mümkün olmasını sağlamak amacıyla dikkatler J 20’nin boyutlarına da yoğunlaşmıştır. J 20 hava jetli iplik makinalarını içeren bir eğirme tesisi, aynı kapasitede üretim yapan ring eğirme tesisine göre %25 daha küçük iplikhane alanı gerektirir. Bu ise bina maliyetlerini azaltır. İplik makinalarının mükemmel çalışma davranışı için anahtar, stabil bir klimadır. Burada, ring eğirme makinasına göre J 20 hava jetli iplik makinasının %25 daha az alana ihtiyaç duyması finansal bir avantajdır. Kondisyonlanması gereken alanın daha küçük olması önemli ölçüde tasarruf sağlar. Pratik deneyimler, iplikhanedeki klima şartlarının hava jetli eğirmede eğirme kalitesine ve üretim stabilitesini etkilediğini açıkça göstermiştir. Zor koşullar altında, klima tesisatı doğrudan makinanın altına yerleştirilebilir. Böylece kondisyonlu hava aşağıdan kovalara tam olarak gerekli olan yönlendirilir. Bir iplikhanenin kliması ile kıyaslandığında, böyle bir sistem ekstra enerji tasarrufu sağlamaktadır.

COMFORJET® İPLİĞİ – GÖZLE GÖRÜLEBİLİR FARK

COMFORJET® İPLİĞİ – GÖZLE GÖRÜLEBİLİR FARK

İplikhaneler için yeni pazar olanakları sunan, yeni iplik özelliklerine sahip yeni bir iplik, yeni eğirme teknolojisinin geliştirilmesinde odak noktası olmuştur. Geliştirme ekibi bu zorlu görevi yerine getirmede başarılı olmuştur. İplik oluşum tipi (eğirme düzesinde hava akımı ile türbülans) yeni, gözle görünür farklı iplik yapısına yol açmıştır. J 20 hava jetli iplik makinasında üretilen bu iplik, ComforJet® ticari adı ile pazarlanmıştır. ComforJet® ipliğin oluşumunda hava önemli bir faktördür ve iplik yapısını etkilemektedir. Bu nedenle, ComforJet® iplikleri, ring ve rotor ipliklerinden farklılık gösterir ve işlenme sürecinin yanı sıra son ürün ve son kullanım da da avantajlarını gösteren kendine has özelliklere sahiptir.

TANIMLI TÜYLÜLÜĞE SAHİP COMFORJET® İPLİĞİ

J 20 hava jetli eğirme makinasında ayarları vasıtasıyla tüylülük ve iplik hacmi değiştirilebilir ve istenildiğinde tekrar üretilebilir. Bu derece esneklik diğer hiçbir eğirme sisteminde bulunmamaktadır. ComforJet® eğirme prosesinde, çekilen lifler eğirme düzesine girerler. Liflerin ön kısmı iplik çekirdeğini(özünü) oluşturur. Gevşek lif uçları eğirme düzesinde hava akımı ile iplik özüne paralel bir Şekilde sarılır –lif tacı olarak hayal edilebilir- . İplik yüzeyi pürüzsüzdür. Tüylüğü oluşturan lifler çok kısa veya küçük ilmek formundadır. Bu, ComforJet® ipliğin tipik özelliğini oluşturur (yumuşak ve hacimli iplik karakteri ile birleşen çok düşük tüylülük).

COMFORJET® İPLİĞİNİN SONRAKİ İŞLEMLERDEKİ AVANTAJLARI

İplikteki düşük tüylülük ve iyi lif bağlanması, sonraki işlemlerde oluşan toz ve lif uçuntusunu azaltır. Dokuma ve örme tesislerinde verimlilik artar. Buna ek olarak, ürün kalitesi uçuntu nedeniyle oluşan düşük kontaminayon nedeniyle yükselir. İpliğin daha işlem kademelerinde tipik ComforJet® iplik yapısı yüksek nem emme özelliği gösterir. Sonuç olarak, haşıllama işleminde, haşıl maddesinin konsantrasyonu düşürülebilir. Boyamada, aynı boya yoğunluğu daha az boyarmadde kullanımı ile elde edilebilir. ComforJet® kumaşların baskı aşamasında net baskı kontörleri ise ComforJet® ipliğin düşük tüylülüğünün sonucudur. ITMA 2011’de, ComforJet® ipliği, Santoni SPA firmasının standında test edilmiştir. Atlas HS yuvarlak örme makinası 45 devir/dak. hızda çalışmasına rağmen, ComforJet® ipliğinde pratik olarak uçuntu kaynaklı kontaminasyon gözlenmemiştir.

COMFORJET® SON ÜRÜNÜNÜN YÜKSEK KALİTESİ

ComforJet® iplikleri çok yumuşak ve hacimlidir. Bu özellikler, yüksek derecede görünür opaklık ve çok düzgün kumaş görünümüne yol açar. Kumaşlar yumuşak tutumludur ve cilde temas ettiklerinde rahatsızlık vermez . Mükemmel boncuklanma direnci, yıkama periyotlarında belirgindir. Benzersiz Rieter ekleme teknolojisi sayesinde, dokuma ve örme kumaşlarda ComforJet® eklemeleri görünmemektedir, bu da çok büyük bir kalite gelişimi demektir. Yeni bir T-shirt may dönmesi yaptığında ve boncuklanma olarak isimlendirilen lif topakçıkları ile yüzeyi dolduğunda kim sinirlenmez ki? ComforJet® tekstilleri uzun ömürlüdür. Tüketici ve giysi üreticilerinin önem verdiği yumuşak bir tutum, düşük boncuklanma eğilimi, yüksek boyutsal stabilite ComforJet® ipliğin artılarıdır.

LİFTEN İPLİĞE TEKNOLOJİSİ

Rieter, tek bir kaynaktan dört eğirme prosesi için her şeyi sunan tek firmadır. Bu nedenle, Rieter, müşterilerine istenilen

uygulama için en uygun eğirme sistemini tavsiye ve tedarik edebilir. Hava jetli eğirme teknolojisinin piyasaya

sürümü, lif ve şerit hazırlamanın iplik kalitesi ve verimlilik üzerine etkisini göstermiştir. Giderek artan sayıda iplikhane, hava jetli eğirme ile daha yüksek verimlilik elde etmek amacıyla yüksek kaliteli ince şeritlerin üretimi için Rieter’den harman hallaç, penye ve regüleli cer makinaları almaktadır.

Tekstil Teknik Dergisi Tekstil Haberleri, Tekstil Sektörü, Tekstil Teknik

Tekstil Teknik Dergisi Tekstil Haberleri, Tekstil Sektörü, Tekstil Teknik