Tekstil sektöründeki boya terbiye işletmelerinde açık en kumaş boyama yöntemleri içerisinde en çok kullanılanlardan bir tanesi soğuk pad-batch yöntemidir.

Tekstil sektöründeki boya terbiye işletmelerinde açık en kumaş boyama yöntemleri içerisinde en çok kullanılanlardan bir tanesi soğuk pad-batch yöntemidir.

Bilindiği üzere bu sistem ile boyama yapmak hem pratiktir ve hem de uzun ya da kısa metrajlarda üretim yapmak mümkündür. Alkali ve reaktif boyanın beraberce boya fularına beslenmesi ve kumaşın bu boya (flotte) içinden geçirilip dengeli bir şekilde sıkılması suretiyle boyanması şeklinde özetlenebilir. Pek çok işletmede halen en yaygın olarak kullanılmakta olan açık en dokuma kumaş boyama yöntemidir. Fakat bu yöntem ile kumaş boyanması, beraberinde çok büyük bir sorunu da gündeme getirmiştir. Genel bilinen adı ile kanat farkı ve baş son renk farkı problemleri pek çok işletmede sıklıkla görünen bir kalite sorunudur. Boyanmış kumaş üzerindeki orta ile kenar arasında oluşan renk farkı ile kendini gösteren probleme kanat farkı problemi denmektedir. Yine boyanmış kumaşın başlangıcındaki 50 – 60 mt de ortaya çıkan renk ile kumaşın sonlarına doğru ortaya çıkan renk arasındaki farkta baş – son renk farkı olarak bilinir. Bu sorunların ortaya çıkması pek çok parametreye bağlı olduğu için problem bazen az bazen de çok şiddetli olarak kendini gösterir. Sorunun çözümü için genel bir yaklaşım tarzı olarak tüm işletmelerde benzer bir yol izlenir. Tüm işletme araştırılmaya başlanır ve prosesle ilgili tüm detaylar tekrar tekrar kontrol edilir. Bu yapılan çalışmaların sonucu çok zaman da net bir çözüme ulaşamaz ve boya fularında orta – kenar baskı ayarları değiştirilerek sorun hafifletilmeye çalışılır. Temel bir kural olarak ön terbiyesi yapılmış boyaya hazır bir kumaşın tüm ölçüm değerlerinin standartlar içinde olması gerekir. Bu ölçümlerin önemli olanlarından bazılarını şöyle sıralayabiliriz. Tüm boyama partisi boyunca; -Eşit dağılımlı beyazlık. -Eşit dağılımlı pH. -Hidrofilite dengesi. -Haşıl kalıntısının olmaması. Pamuktan gelen yağ ve çepellerin tamamen temizlenmesi gibi ana faktörler ideal değerlerinde olmalıdır: Fakat tüm bu parametreler ideal değerler içinde olsa bile yukarıda bahsedilen kanat ve baş son renk farkı sorunu çok zaman gene ortaya çıkabilmektedir. Bu durum, bahsedilen problemin oluşmasında başka çok önemli bir sebebin daha olduğunu ortaya çıkartmaktadır. Bu çok önemli ve şimdiye kadar gözden kaçan teknik detay kanat sorununun oluşmasında kritik öneme sahiptir ve buna ait çözüm fikri patentli buluşun konusudur.

MEVCUT KULLANILAN SİSTEMLERİN AÇIKLAMASI

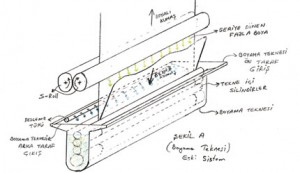

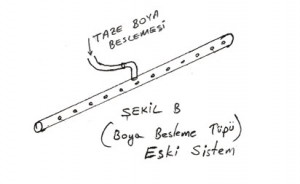

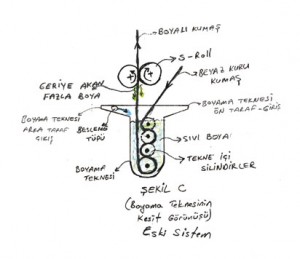

Mevcut boyama fularlarının genel teknik yapısı ve bu fularlara ait boyama tekniği Şekil A da görüldüğü gibidir. Ön terbiye işlemi tamamlanmış beyaz kumaş Şekil A da görüldüğü gibi fular teknesine girer ve fular içi ara sıkma silindirlerinin arasından geçerek S-Roll’ler tarafından fazla boyası sıkılmış olarak çekilir. Sıkılan kumaş üzerindeki fazla boya ise kumaşın ön ve arka yüzlerinden fulara doğru akarak tekrar fular teknesine geri döner. Burada bahsedilen S-Roll’ler bilindiği üzere kenar ve orta sıkma değerleri ayarlanabilen özel sıkma silindirleridir. (Swimming Rollers) Kumaş üzerinde giden boya miktarı kadar boya ise boya besleme pompası yardımıyla Şekil A’da görülen besleme tüpü vasıtasıyla boya fularına taze boya olarak beslenir. Mevcut boya fularlarındaki besleme tüpleri Şekil B’de daha açık görüldüğü üzere tamamı delikli bir borudan ibarettir. Şekil A – Şekil B ve Şekil C mevcut boyama fularlarında ki kumaş geçiş yolunu ve taze boya besleme tüpünün yerini göstermektedir. İşletmelerde kullanılmakta olan fularlar çizimlere tamamen benzer olmasalar da prensip yapı olarak aynıdırlar. Çizimlerde açıkça görüldüğü üzere mevcut boya fularlarında delikli besleme tüpü, kumaşın fuları terk ettiği teknenin çıkış kısmına konmaktadır. Besleme tüpünün tamamen delikli olması sayesinde taze beslenen boyanın fular eni boyunca dengeli bir şekilde fulara akması hedeflenmiştir. Besleme tüpünün çıkışta olması nedeniyle taze beslenen boya ile S-Roll’ler tarafından sıkılıp kumaş üzerinden tekrar tekneye dönen eski boyanın oluşturduğu karışımın bir kısmı, teknenin her iki yanındaki silindir boşluklarından ön tarafa doğru akar. Bu eski ve yeni boya karışımının bir bölümünün teknenin ön tarafına doğru akmasının sebebi kumaşın fulara girdiği ön tarafta boyanın bir miktarını üzerine alıyor olmasıdır. Kumaşın boya alımı teknenin arka bölümünde de önemli oranda devam eder ve bu şekilde boyayı emen kumaş S-Roll’ler tarafından ( fazla boyası) sıkılarak fular dışına çekilir.

KANAT VE BAŞ SON RENK FARKI PROBLEMİNİN NEDENLERİ

Önceki paragraflarda anlatılan mevcut kumaş geçişinin ve tamamı delikli taze boya besleme tüpünün kanat sorununun oluşmasında büyük bir etkileri vardır. Yapılan deneysel çalışmalar sonucunda şu gerçek ortaya çıkarılmıştır. Yukarda ifade edildiği üzere fular teknesi içinden geçen kumaşın üzerine aldığı boyanın fazlası (S-Roll’ler tarafından sıkıldıktan sonra) kumaş üzerinden akarak tekneye tekrar geri dönmektedir. Geriye dönen bu boyanın, fulara beslenen taze boyadan farklı renkte bir boya olduğu deneysel olarak tespit edilmiştir. Daha düşük konsantrasyonlu bir boyadır ve taze boya ile arasında genellikle büyük bir renk farkı olmaktadır. Olayı tam ifade edemese de işletmelerde bu renk değişimine boyanın hidroliz olması denmektedir. Bu tespitler sonucunda kanat ve baş-son renk farkı sorunu şöyle ortaya çıkmaktadır. Fular teknesi

Önceki paragraflarda anlatılan mevcut kumaş geçişinin ve tamamı delikli taze boya besleme tüpünün kanat sorununun oluşmasında büyük bir etkileri vardır. Yapılan deneysel çalışmalar sonucunda şu gerçek ortaya çıkarılmıştır. Yukarda ifade edildiği üzere fular teknesi içinden geçen kumaşın üzerine aldığı boyanın fazlası (S-Roll’ler tarafından sıkıldıktan sonra) kumaş üzerinden akarak tekneye tekrar geri dönmektedir. Geriye dönen bu boyanın, fulara beslenen taze boyadan farklı renkte bir boya olduğu deneysel olarak tespit edilmiştir. Daha düşük konsantrasyonlu bir boyadır ve taze boya ile arasında genellikle büyük bir renk farkı olmaktadır. Olayı tam ifade edemese de işletmelerde bu renk değişimine boyanın hidroliz olması denmektedir. Bu tespitler sonucunda kanat ve baş-son renk farkı sorunu şöyle ortaya çıkmaktadır. Fular teknesi  çıkışında sıkma silindirleri tarafından sıkılan kumaş üzerinde oluşan boya fazlası, farklı bir renkte (düşük konsantrasyonlu ) kumaş eni boyunca eşit bir debi dağılımıyla kumaş üzerinden akarak fular teknesine tekrar geri döner. Buna karşın tamamı delikli besleme tüpünden ise taze boya Şekil D’de görüldüğü üzere ortalardan kenarlara doğru debisi düşerek fular teknesine yine çıkış tarafından dökülmektedir. ( Delikli besleme tüpünün ortası ile kenarları arasındaki basınç farkı besleme tüpü boyunca debinin eşit olmamasına neden olmaktadır.) Bu deneysel gerçekler ışığında kanat farkının nedenini şu şekilde özetlemek mümkündür. Fular teknesini terkeden kumaş üzerinden geriye doğru kumaşın eni boyunca eşit debide akan farklı renk almış boya ile orta kısımlarında yüksek debili fakat kenarlarda ise düşük debili olarak tekneye akan taze boyanın, teknenin orta ve kenarlarında oluşturduğu dengesiz boya karışımı orta – kenar renk farkının çok önemli sebebidir. Teknenin ortası ve kenarlarında farklı oranlarda karışmış olan bu iki farklı renkteki boya, kumaş tarafından emilerek sıkma silindirlerine kumaş ile beraber taşınmakta ve bu durumda sıkma silindirleri tarafından sıkılmaktadır.

çıkışında sıkma silindirleri tarafından sıkılan kumaş üzerinde oluşan boya fazlası, farklı bir renkte (düşük konsantrasyonlu ) kumaş eni boyunca eşit bir debi dağılımıyla kumaş üzerinden akarak fular teknesine tekrar geri döner. Buna karşın tamamı delikli besleme tüpünden ise taze boya Şekil D’de görüldüğü üzere ortalardan kenarlara doğru debisi düşerek fular teknesine yine çıkış tarafından dökülmektedir. ( Delikli besleme tüpünün ortası ile kenarları arasındaki basınç farkı besleme tüpü boyunca debinin eşit olmamasına neden olmaktadır.) Bu deneysel gerçekler ışığında kanat farkının nedenini şu şekilde özetlemek mümkündür. Fular teknesini terkeden kumaş üzerinden geriye doğru kumaşın eni boyunca eşit debide akan farklı renk almış boya ile orta kısımlarında yüksek debili fakat kenarlarda ise düşük debili olarak tekneye akan taze boyanın, teknenin orta ve kenarlarında oluşturduğu dengesiz boya karışımı orta – kenar renk farkının çok önemli sebebidir. Teknenin ortası ve kenarlarında farklı oranlarda karışmış olan bu iki farklı renkteki boya, kumaş tarafından emilerek sıkma silindirlerine kumaş ile beraber taşınmakta ve bu durumda sıkma silindirleri tarafından sıkılmaktadır.  Boyanın kumaşa tam nüfuz edebilmesi (penetration) ise ancak S-Roll’er tarafından sıkıldıktan sonra tamamlanmaktadır. S-Roll’lerin hemen alt bölümünde oluşan bu karışım oranındaki farklılık da sıkma silindirleri tarafından kumaşa kalıcı olarak sabitlenmektedir. Sıkma işleminin sonrasında da (karışım oranlarına bağlı olarak) kumaşın ortası ile kenarı arasında renk farkı oluşmaktadır. Baş-son renk farkı da yine aynı nedenle ortaya çıkmaktadır. Boyamanın başlangıcında fular teknesinin tamamı taze boya ile dolu iken boyama başlayınca sıkılan kumaş üzerinden geriye dönen farklı renkteki boya tekne içindeki boyanın rengini de değiştirmeye başlar. Yaklaşık bir fular teknesi kadar boya kullanıldıktan sonra taze boya ile geriye dönen boyanın karışımı bir denge noktasına ulaşır ve boyama işlemi dengeye ulaşan bu son renkle devam eder. Yukarda bahsedilen teknik detaylara göre kanat sorununu en aza indirecek olan Patentli çözümün açıklaması şöyledir.

Boyanın kumaşa tam nüfuz edebilmesi (penetration) ise ancak S-Roll’er tarafından sıkıldıktan sonra tamamlanmaktadır. S-Roll’lerin hemen alt bölümünde oluşan bu karışım oranındaki farklılık da sıkma silindirleri tarafından kumaşa kalıcı olarak sabitlenmektedir. Sıkma işleminin sonrasında da (karışım oranlarına bağlı olarak) kumaşın ortası ile kenarı arasında renk farkı oluşmaktadır. Baş-son renk farkı da yine aynı nedenle ortaya çıkmaktadır. Boyamanın başlangıcında fular teknesinin tamamı taze boya ile dolu iken boyama başlayınca sıkılan kumaş üzerinden geriye dönen farklı renkteki boya tekne içindeki boyanın rengini de değiştirmeye başlar. Yaklaşık bir fular teknesi kadar boya kullanıldıktan sonra taze boya ile geriye dönen boyanın karışımı bir denge noktasına ulaşır ve boyama işlemi dengeye ulaşan bu son renkle devam eder. Yukarda bahsedilen teknik detaylara göre kanat sorununu en aza indirecek olan Patentli çözümün açıklaması şöyledir.

YENİ SİSTEMİN AÇIKLANMASI

(PATENT NO. TR 2009 04658 B)

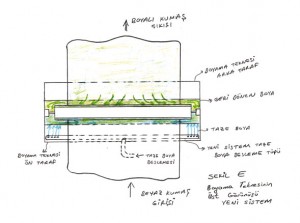

Yukarıda bahsedilen fular teknesinin ortası ve kenarları arasındaki dengesiz boya karışımı sorununu çözmek için yeni besleme tüpü geliştirilmiştir. (Şekil E ve Şekil F) Yeni besleme tüpü Şekil F’de açık olarak görüldüğü gibi kumaşın denk geldiği orta kısımlarında delikleri olmayan, beslemenin sadece teknenin her iki yanından yapıldığı bir tüptür. Bu yeni besleme tüpünün boyama teknesi üzerindeki yeri de değiştirilmiştir. Boyama teknesinin ön tarafına yani kumaşın tekneye girdiği tarafa alınmıştır. (Şekil E ve Şekil G) Son olarak da tekne içerisindeki kumaşın geçiş pozisyonu Şekil G’de görülen duruma getirilmiştir. Kumaşın geçiş şeklinin bu duruma getirilmesi ile kumaşın boya alımı teknenin ön tarafında büyük oranda tamamlanmış olmaktadır. Bu değişikliklerin yapılması ile yeni beslenen taze boya ile sıkma silindirlerinden geriye dönen fazla boyanın tam ve homojen karışımı aşağıda açıklandığı üzere mükemmel hale getirilmiştir. Yeni sistemin tatbik edilmesiyle boyama esnasında S-Roll’ler tarafından sıkılan fazla boya kumaşın her iki yüzünden geriye doğru akarak Şekil E’de gösterildiği gibi tekne içi silindirlerin yan yatak boşluklarından ön tarafa doğru akar. ( Fular teknesinin iç kısmı tekne içi silindirler ve kumaşın bizzat kendisi tarafından ön ve arka olarak iki bölüme ayrıldığı için arkadan öne doğru akan boyanın sadece teknenin her iki yanındaki küçük boşluklardan akması mümkün olmaktadır.) Yeni besleme tüpü ile de boyama teknesinin ön tarafından teknenin her iki kenarına doğru yeni boya beslemesi oransal besleme sistemiyle (on-off besleme sistemi kullanılmamalıdır) yapılır. Böylece taze beslenen boya ile kumaş üzerinden gelen eski boya teknenin her iki kenarında karşılaşır ve bu bölümlerde tam bir karışım sağlanmış olur. Kumaşın boya alımının önemli bir kısmı ön tarafta olduğu için de teknenin her iki yanında karışan eski ve yeni boya, beyaz kumaşın tekneye girdiği ön tarafın içlerine doğru iyice karışmış olarak akar. Bu yöntemle karışan iki boyanın karışım oranı artık tekne eni boyunca sabittir ve değişmez. Çünkü her iki boya ancak iyice ve sabit oranda karıştıktan sonra tekne içindeki beyaz kumaşın önce kenarlarına sonra da ortasına ulaşır. Böylece kumaşın kenarı ve ortası devamlı olarak eşit ve sabit karışımlı boya ile boyanmış olur. Sonuç olarak fular teknesinin ön tarafında tekne eni boyunca sabit oranda karışmış olan iki boyanın oluşturduğu bir karışım vardır. Teknenin arka bölümünde ise sadece sıkılmış kumaş üzerinden geriye dönen eski boya vardır ve bu boyanın rengi de fular eni boyunca değişmez. Eğer fular sıkma silindirleri de kumaşın ortası ve kenarlarını eşit sıkacak bir şekilde ayarlanırsa (eşit pick-up) orta- kenar renk farkını oluşturan bütün nedenler ortadan kalkmış olmaktadır. Kumaşın boya alımı ile ilgili bir sorun yoksa bu şartlar altında boyanan bir kumaşta kumaş eni boyunca bir renk değişikliği görülmez.

SONUÇ

Yukarda anlatılan yeni yöntem ile yapılmış olan boyamalarda büyük bir başarı sağlanmıştır. Bu sistem halen iki işletmede 5 yıldır çalışmaktadır. Ancak yeni yöntemin başarılı olmasında fular makinesine ait tüm sistemlerin tam olarak çalışıyor olması da önemli bir faktördür. Sonuçta yine küçük oranlarda da olsa boya fuları üzerinde orta-kenar baskı ayarlarının yapılması gerekmektedir. Bütün fonksiyonları düzgün çalışan boya fularlarında S-Roll’lerin baskı ayarları üzerinde yapılan küçük oranlı değişimlerde bile orta-kenar renk farkı probleminin çok hızlı bir şekilde düzeldiği gözlemlenmiştir. Yeni sistemin baş-son renk farkı üzerinde ise olumlu bir etkisi olmamıştır. Bu sistemde de tekne içindeki taze boya, boyamanın başlangıcından bir süre sonra kaçınılmaz olarak renk değiştirmektedir. Baş –son renk farkı problemini gidermek için her boyama partisi öncesi 30 – 40mt lik astar ile boyamaya başlanması gerekir. Bu yeni sistemin devreye alındığı işletmelerde kanat sorunu önemli oranda azalmış ve kolaylıkla yönetilebilir bir hale gelmiştir.

Tekstil Teknik Dergisi Tekstil Haberleri, Tekstil Sektörü, Tekstil Teknik

Tekstil Teknik Dergisi Tekstil Haberleri, Tekstil Sektörü, Tekstil Teknik