Bekir BOYACI, Güneş SAYIT, Sinem ÖZTÜRK, Ayşegül Konur İNGENÇ, Buket DEĞİRMENCİ

Bekir BOYACI, Güneş SAYIT, Sinem ÖZTÜRK, Ayşegül Konur İNGENÇ, Buket DEĞİRMENCİ

Sun Tekstil Ar-Ge Merkezi Torbalı-İZMİR

ÖZET

Günümüzde tekstil teknolojisi üreticileri, farklı uygulama alanlarında kullanılacak, yeni ürünler üretmek için farklı teknikler geliştirmeye çalışmaktadır. Tekstil endüstrisi ve araştırmacıları için 3 boyutlu spacer kumaşlar son derece ilgi çekici yapılardır. Spacer kumaşları üretmek için dokuma, atkı ve çözgülü örme teknolojileri gibi birçok farklı teknik kullanılabilmektedir. Çözgülü örme tekniği, spacer kumaşların üretimi için en yaygın kullanılan teknolojidir ve teknik tekstil kumaşları arasında önemli rol oynamaktadır. Spacer kumaşlar, gözenekli 3 boyutlu yapıları nedeniyle geleneksel tekstiller ile karşılaştırıldığında farklı karakteristik özelliklere sahiptir. Spacer kumaşların sıkıştırma direnci, yapısal stabilitesini belirleyen en belirgin özelliğidir. Özellikle, çözgülü örme kumaşlar ve çözgülü örme teknolojisi, teknik tekstil ürünlerinin farklı gruplarında uygulanabilmektedir. Bu teknoloji, otomotiv tekstilleri (araç koltuk döşemelikleri, araç ön panelleri), endüstriyel tekstiller (kompozitler), tıbbi tekstiller (anti-dekübit alezler), spor tekstilleri ve temel giysiler (sütyen, mayo için pedler) gibi farklı ürün gruplarında kullanılmaktadır. Bu derlemede, spacer kumaş teknolojisinin tanımı, çeşitleri, avantajları ve piyasa uygulamalarına ilişkin örnekler verilmiştir. Anahtar Kelimeler: 3 Boyutlu Kumaş, Spacer Kumaş, Çözgülü Örme, Otomotiv Tekstilleri, Medikal Tekstiller.

Abstract

Nowadays, textile technology producers are trying to develop different techniques to produce new products to be used in different application fields. 3-D spacer fabrics characteristics become a highly interested concept for textile industry and researchers. Several techniques could be applied to produce spacer fabrics using woven, weft and warp knitting technology. Warp knitting is the most commonly used technology for production of spacer fabrics and play the most important role among the technical textile fabrics. Spacer fabrics present special characteristics compared to conventional textiles due to their excellent porous 3-D structures. The compression resistance is a distinct feature beneficial for the structural stability of spacer fabrics. Particularly, warp knitted fabrics and warp-knitting technology have applications in all different groups of technical textiles. This technology is used in different product groups such as mobile textiles (car seat covers, dashboard cover), industrial textiles (composites), medical textiles (anti-decubitus blankets), sports textiles and basic garments (bra cups, pads for swimwear). In this review, the definition, types, advantages and examples of market applications of spacer fabric technology are given. Keywords: Three-dimensional Fabrics, Spacer Fabrics, Warp Knitting, Automotive Textiles, Medical Textiles.

1. GİRİŞ

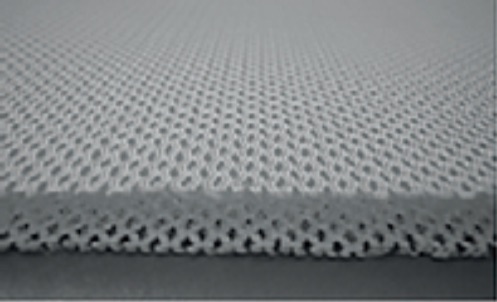

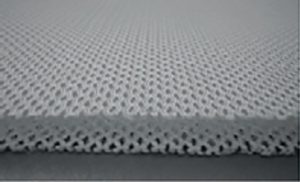

Spacer kumaşlar, iki ayrı tekstil yüzeyinin bir bağlantı ipliği veya tabakası ile bağlanması sonucu oluşan üç boyutlu tekstil yüzeyleridir. Kullanım yerlerine ve istenen özelliklere göre dokuma veya örme yöntemleri ile üretilebilmektedir.[1] Örmecilik alanında 3 boyutlu spacer kumaş yapılarının üretimi en göze çarpan gelişme olarak kaydedilmektedir. 21. yüzyıl makine teknolojileri sayesinde spacer kumaş yapıları üretilmeye başlamıştır. Ancak bu yapıların son yıllarda kullanım alanı yaygınlaşmaya başlamış ve tekstil sektöründe ve akademik alanda önemli ve güncel konular içerisinde yer almaktadır. Spacer kumaşlar, gözenekli 3 boyutlu yapıları nedeniyle geleneksel tekstil ürünleri ile karşılaştırıldığında, karakteristik özelliklere sahip olduğu görülmektedir. Bu nedenle spacer kumaşlar otomotiv, savunma, havacılık, inşaat ve diğer sanayilerde geniş uygulama alanına sahiptir.

2. SPACER KUMAŞ ÜRETİM YÖNTEMLERİ

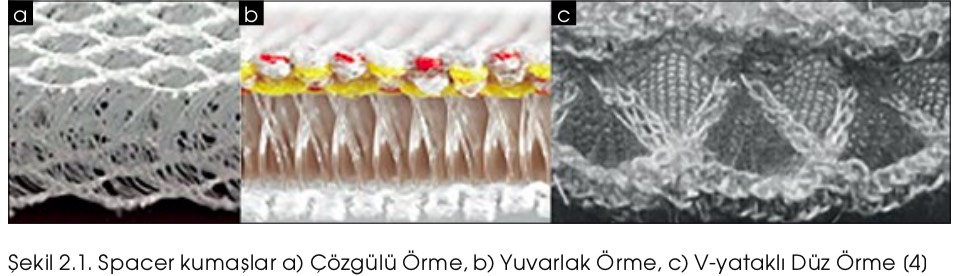

Spacer kumaş üretiminde dokuma, atkı ve çözgülü örme teknolojisi gibi çeşitli teknikler kullanılabilmektedir. Çözgülü örme, spacer kumaşların üretimi için en yaygın kullanılan teknolojidir. [2] Spacer yapılar, başlangıçta çift iğne yataklı çözgülü örme makinesi üzerinde geliştirilmiştir. Günümüzde bu tür ürünlerin imalatı için piyasada atkı örmeciliği başlığı altında yuvarlak örme makineleri ve V-yataklı düz örme makineleri bulunmaktadır.[3] Şekil 2.1’de gösterildiği gibi farklı üretim teknikleri ile farklı yapı ve özellikte kumaşlar elde edilmektedir.

Spacer kumaş üretiminde dokuma, atkı ve çözgülü örme teknolojisi gibi çeşitli teknikler kullanılabilmektedir. Çözgülü örme, spacer kumaşların üretimi için en yaygın kullanılan teknolojidir. [2] Spacer yapılar, başlangıçta çift iğne yataklı çözgülü örme makinesi üzerinde geliştirilmiştir. Günümüzde bu tür ürünlerin imalatı için piyasada atkı örmeciliği başlığı altında yuvarlak örme makineleri ve V-yataklı düz örme makineleri bulunmaktadır.[3] Şekil 2.1’de gösterildiği gibi farklı üretim teknikleri ile farklı yapı ve özellikte kumaşlar elde edilmektedir.

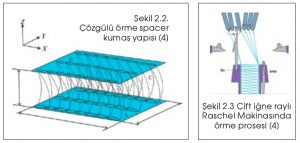

Çözgülü örme spacer kumaş, çift iğne yataklı çöz-gülü örme makinesi ile iki ayrı tekstil yüzeyinin bir bağlantı ipliği veya tabakasının birleştirilmesiyle oluşturulan (Şekil 2.2) üç boyutlu (3-D) bir kumaş olarak tanımlanmaktadır. [4]

Çözgülü örme teknolojisi ile çift iğne yataklı Raschel makinelerinde kalınlıkları 1,5 mm ile 60 mm arasında değişen spacer tekstil yapılarının üretimi mümkündür (Şekil 2.3). Spacer tekstil yapılarının kalınlığı iki iğne rayı arasındaki mesafenin istenilen spacer kalınlığına göre değiştirilmesi ile ayarlanmaktadır. Raschel makinesinde herhangi bir modifikasyona gerek kalmaksızın 20 mm kalınlığına kadar spacer kumaş üretilebilmektedir. Ancak 20 mm’den daha fazla kalınlığa sahip olan ve “High Distance (Çok Kalın) Çözgülü Örme Spacer Tekstil Yapıları” olarak adlandırılan ürünler için Raschel makinelerinin modifiye edilmesi gerekmektedir. [4]

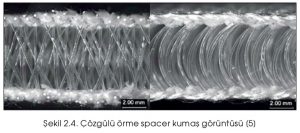

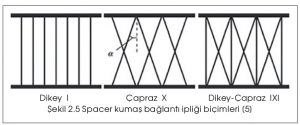

Şekil 2.3’de görüldüğü gibi çift iğne raylı çözgülü örme makinasında ön kısımdaki iğneler örme işlemi yaparak ön yüzü oluştururken, arka kısımdaki iğneler arka yüzü oluşturur. Her iki yüzü birbirine bağlayan yapı olan bağlantı ipliği ise ön ve arka yüzeye gidiş geliş hareketi ile 3 boyutlu yapıyı meydana getirmiş olur. Çözgülü örme spacer kumaşları bağlantı ipliği ve her iki kumaş yüzeyinde, sırasıyla, monofilament ve multifilament iplikler kullanılarak üretilmektedir. Örgü işleminden sonra bu kumaşların yüzey tabakaları kapalı haldedir. Daha sonra bu kumaşlar, yapısal stabilitelerinin arttırılması ve delikli açık bir yapıya ulaşılması için fikse işlemine tabi tutulmaktadır. Isıl işlem performans özellikleri üzerinde belirgin bir etkiye sahiptir. Isıl işlemden sonra hava geçirgenliği ve sıkıştırılabilirlik değerleri artarken, birim alan başına kütle ve sıkıştırma değerleri azalmaktadır. [1]  Raschel makinaları; geniş aralıkta kullanılabilecek iplik kalınlığı, yüksek üretim hızı, tarak mesafesinin ayarlanabilmesi, spacer kalınlığının ayarlanabilir olması sayesinde büyük üretim kapasitesine sahiptir. Şekil 2.5’te görüldüğü gibi spacer kumaş bağlantı ipliklerinin iplik kalınlığı ve yerleşimi bitmiş ürün özelliklerini etkilemektedir. Bu sebeple bitmiş üründen beklenen özelliklere göre bağlantı iplikleri tercih edilmelidir. Son on yıl içinde çözgülü örme spacer kumaş üretimi için farklı makine üreticileri tarafından çift iğne yataklı Raschel örme makinaları pazara sunulmuştur. Bunlardan birkaçı; LIBA marka DG 506 model, Jacob Müller AG marka MDK80 ve Karl Mayer marka serileri RD6 (DPLM), RD7 (DPLM) ve HighDistance ‘dır. [6]

Raschel makinaları; geniş aralıkta kullanılabilecek iplik kalınlığı, yüksek üretim hızı, tarak mesafesinin ayarlanabilmesi, spacer kalınlığının ayarlanabilir olması sayesinde büyük üretim kapasitesine sahiptir. Şekil 2.5’te görüldüğü gibi spacer kumaş bağlantı ipliklerinin iplik kalınlığı ve yerleşimi bitmiş ürün özelliklerini etkilemektedir. Bu sebeple bitmiş üründen beklenen özelliklere göre bağlantı iplikleri tercih edilmelidir. Son on yıl içinde çözgülü örme spacer kumaş üretimi için farklı makine üreticileri tarafından çift iğne yataklı Raschel örme makinaları pazara sunulmuştur. Bunlardan birkaçı; LIBA marka DG 506 model, Jacob Müller AG marka MDK80 ve Karl Mayer marka serileri RD6 (DPLM), RD7 (DPLM) ve HighDistance ‘dır. [6]  Atkılı örme spacer kumaşlar çift yataklı yuvarlak örme makinelerinde üretilebildiği gibi, elektronik kontrollü düz örme makinelerinde de üretilebilmektedirler (Şekil 2.6). Atkılı örme makinelerinde düz, renkli, desenli ve tekstüre efektli spacer yüzeyler elde edilebilmektedir. Bu yapılarda, kapak, silindir ve bağlantı iplikleri kullanılmaktadır. Kapakta ve silindirde ayrı ayrı örülen kumaşlar bağlantı ipliği ile birleştirilmektedir. Bağlantı ipliği kapakta örülüp, silindirde askı yapabileceği gibi; her iki örme bölgesinde de (kapak ve silindirde) askı yapabilmektedir. Spacer kumaş kalınlığı, düz atkılı örme makinelerinde yaklaşık 4 mm kalınlığında üretilebilmektedir. Elektronik kontrollü düz örme makinelerinde farklı elastomer ipliklerin kullanımıyla farklı kalınlıklarda spacer kumaş üretimi sağlanabilmektedir. Ancak bu durumda üretim hızı düşük kalmaktadır. Yuvarlak örme spacer kumaş için kalınlık 1.5 mm ile 5 mm arasında değişmektedir. Pazarda spacer kumaş üretmek için kullanılan yuvarlak örme makinaları; Mayer Cie marka Technit D3, Gmbh & Co, KG, Albstadt, ve Terrot GmbH marka UCC548 ve UCC572, Chemnitz, elektronik kontrollü düz örme makinesi ise Stoll ile yer bulmuştur. [6]

Atkılı örme spacer kumaşlar çift yataklı yuvarlak örme makinelerinde üretilebildiği gibi, elektronik kontrollü düz örme makinelerinde de üretilebilmektedirler (Şekil 2.6). Atkılı örme makinelerinde düz, renkli, desenli ve tekstüre efektli spacer yüzeyler elde edilebilmektedir. Bu yapılarda, kapak, silindir ve bağlantı iplikleri kullanılmaktadır. Kapakta ve silindirde ayrı ayrı örülen kumaşlar bağlantı ipliği ile birleştirilmektedir. Bağlantı ipliği kapakta örülüp, silindirde askı yapabileceği gibi; her iki örme bölgesinde de (kapak ve silindirde) askı yapabilmektedir. Spacer kumaş kalınlığı, düz atkılı örme makinelerinde yaklaşık 4 mm kalınlığında üretilebilmektedir. Elektronik kontrollü düz örme makinelerinde farklı elastomer ipliklerin kullanımıyla farklı kalınlıklarda spacer kumaş üretimi sağlanabilmektedir. Ancak bu durumda üretim hızı düşük kalmaktadır. Yuvarlak örme spacer kumaş için kalınlık 1.5 mm ile 5 mm arasında değişmektedir. Pazarda spacer kumaş üretmek için kullanılan yuvarlak örme makinaları; Mayer Cie marka Technit D3, Gmbh & Co, KG, Albstadt, ve Terrot GmbH marka UCC548 ve UCC572, Chemnitz, elektronik kontrollü düz örme makinesi ise Stoll ile yer bulmuştur. [6]

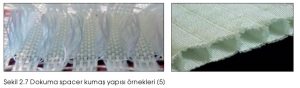

Dokumacılık alanındaki spacer kumaşlar iki farklı dokuma kumaştan çift katlı kumaş olarak üretilen tekstil yapılarıdır (Şekil 2.7). Tek adımda birçok çözgü ve atkı sistemiyle özel konstrüksiyonlarda üretilmektedir. Bağlayıcı iplik sisteminin yerleşimi ve uzunluğu spacer kumaş yapılarının mukavemet ve sertliğini belirlemektedir. [1]

Dokuma spacer tekstil yapıları diğer yöntemler ile üretilen spacer kumaşlara göre daha stabil bir yapıya sahiptirler ve otomobil içi komponentlerinde, ses izolasyon malzemelerinde, cerrahi implantlarda ve cam–karbon tabanlı kompozit takviye yapısının üretiminde kullanılmaktadır. [1]

Nonwoven spacer kumaşlar üretim sürelerinin kısa oluşu ve daha ucuza üretilebilmeleri sayesinde ekonomik kumaşlardır. Nonwoven spacer kumaşlar farklı kalınlık, ağırlık ve yüzey yapısına sahip lifler kullanılarak, farklı yöntemler ile üretilebilmektedir. Karl Mayer, Malimo teknolojisini modifiye ederek 10 mm (Kunit) veya 16 mm (Multikunit) kalınlığa kadar 3 boyutlu kumaş üretebilmektedir. Bu teknikler kullanılarak arabalarda veya diğer oturma alanlarında kullanılan poliüretan köpüğün yerine kullanılabilen, düşük özgül ağırlığa sahip, sıkıştırılabilir ve elastik özelliğe sahip kumaşlar elde edilebilmektedir. Üç boyutlu nonwoven kumaş yapıları, aralarında belirli bir boşluk bulunan iğnelenmiş iki nonwoven kumaş katmanının iğneleme yoluyla birleştirilmesi yoluyla üretilebilmektedir. Napco, 3-D Web Linker’ı kullanarak, üç boyutlu nonwoven spacer kumaş üreten ve Laroche tarafından geliştirilen özel bir makine teknolojisidir. Bu işlemde, sıra halinde dizilmiş özel çengel veya çatal iğneleri, iğneleme yöntemine göre üretilen iki nonwoven kumaşın her iki yanından aynı anda hareket etmekte ve kumaşlar arasında lif köprüleri oluşturarak iki nonwoven kumaşı birbirine bağlayarak kumaş yüzeyi oluşturmaktadır. [6]

3. ÜÇ BOYUTLU KUMAŞ TEKNOLOJİSİNİN ÖZELLİKLERİ VE KULLANIM ALANLARI

Son yıllarda, teknik tekstillerin kullanımı çok hızlı bir şekilde artmaktadır. Bazı spesifik uygulamalarda geleneksel malzemeler yerine çeşitli teknik amaçlara sahip olan bu lifli malzemelerin kullanımı daha avantajlı olmaktadır. Spacer kumaş yapıları bu sı-nıf içinde değerlendirilmektedir ve ilginç bir yapıya sahiptir.[7] Spacer kumaşlar, geleneksel tekstil ürünleri ile karşılaştırıldığında, yapılarından dolayı özel karakteristik özellikler sunmaktadır. [8]

Daha önce bahsedildiği gibi Spacer kumaşlar üç boyutlu tekstil ürünleridir. Liflerin 3 boyutlu konumu, farklı malzemelerin kullanılabilmesi ve tek adımda üretim gibi farklı imkânlar sunmakta ve spacer kumaşların farklı uygulama alanlarında kullanılmasını sağlamaktadır. [9]

Çözgülü örme spacer kumaşlar Şekil 3.1’de gösterildiği gibi benzersiz üç boyutlu (3-D) yapıları nedeniyle ilgi çekici konstrüksiyona sahiptir. Sıkıştırılabilirlik ve hava geçirgenliği gibi özelliklerini etkileyen kalınlık parametreleri 1,5 ile 60 mm arasında değişebilmektedir. Standart bir spacer kumaş, birbirinden bağımsız iki ayrı kumaş ve bu kumaşları birbirine bağlayan iplik sisteminden oluşmakta ve (Şekil 3.1.(b)) birbirinden bağımsız bu iki kumaş arasındaki boşluğu gidermek ve kalınlık yönünde gerekli sıkıştırılabilir-lik-esneklik özellikleri elde etmek amacıyla, bağlayıcı iplik olarak monofilament iplikler kullanılmaktadır. Kullanılan malzeme poliamid, polipropilen ve özellikle poliester olabilmektedir. Ayrıca, istenilen boyut, mekanik ve konfor özelliklerini elde etme amacıyla iki bağımsız kumaş her türlü düz veya mesh örgü yapısı elde edilecek şekilde örülebilmektedir. Spacer kumaşlar, termoregülasyon sağlamak için çok iyi nem geçirgenliğine, yüksek hacimlerine karşılık nispeten hafif ve sıkıştırmaya karşı iyi direnç göstermektedir. Buna ek olarak, spacer kumaşların basıncı dağıtma özellikleri oldukça iyidir. [10]

Spacer kumaşların özelliklerini özetleyecek olursak: • İyi hava geçirgenliği • İyi hava alabilirlik • İyi termal regülasyon • İyi nem çekme özelliği • İyi sıkıştırılabilme özelliği.